Nel mondo altamente automatizzato dell'ingegneria di ultra-precisione, dove complessi sistemi di tracciamento laser e algoritmi sofisticati gestiscono il controllo del movimento, potrebbe sembrare controintuitivo che la massima precisione geometrica dipenda ancora da strumenti risalenti agli albori della metrologia. Tuttavia, mentre il settore si spinge sempre più in profondità nei domini sub-micrometrici e nanometrici, il ruolo fondamentale degli utensili di precisione in granito, in particolare il righello dritto in granito con precisione di grado 00, la squadra in granito e il...granito triangolare—non è semplicemente sostenuto, ma amplificato. Questi strumenti statici e passivi sono i punti di riferimento immutabili che convalidano le prestazioni dei sistemi dinamici più avanzati.

La necessità di questi strumenti di riferimento in granito deriva da un principio fisico fondamentale: la stabilità termica e meccanica. Qualsiasi macchina progettata per l'alta precisione deve garantire che i suoi piani di misura e la sua corsa lineare siano esatti, rettilinei e perpendicolari. Quando la produzione moderna richiede una stabilità dimensionale che non sia influenzata da fluttuazioni di temperatura o vibrazioni esterne, materiali come l'acciaio o la ghisa, con il loro coefficiente di dilatazione termica (CTE) relativamente elevato e la bassa capacità di smorzamento, non superano il test.

Il granito, d'altra parte, offre l'ambiente ideale per la stabilità. Il suo basso CTE fa sì che le variazioni di temperatura causino una deriva dimensionale minima, rendendolo il materiale perfetto per definire un piano di riferimento che rimanga prevedibile. Inoltre, la sua intrinseca elevata capacità di smorzamento assorbe rapidamente le vibrazioni, prevenendo le vibrazioni e la risonanza che gli utensili metallici propagherebbero, il che è fondamentale nei laboratori di metrologia e negli ambienti di assemblaggio dove il rumore ambientale è una sfida costante.

Il fondamento della linearità: righello dritto in granito con precisione di grado 00

La misurazione della rettilineità è il fondamento della metrologia dimensionale. Ogni guida lineare, cuscinetto ad aria e asse di macchina di misura si basa su un percorso rettilineo verificabile. Per applicazioni davvero impegnative, la riga in granito con grado di precisione 00 diventa l'autorità assoluta.

La designazione di Grado 00 (o equivalente Grado Master) indica il massimo livello di precisione ottenibile al di fuori dei laboratori di standardizzazione nazionali. Questo livello di precisione richiede che la deviazione di rettilineità lungo l'intero bordo di lavoro del righello sia misurata in frazioni di micron. Raggiungere questo livello di fedeltà geometrica richiede non solo il materiale ideale, ma anche un processo di produzione meticolosamente controllato.

Il processo di produzione deve rispettare rigorose specifiche internazionali, come gli standard DIN, JIS, ASME o GB. Questi standard globali stabiliscono le procedure di collaudo, le condizioni ambientali e le tolleranze accettabili. Per i produttori che servono clienti globali, dalle aziende giapponesi di semiconduttori ai costruttori tedeschi di macchine utensili, la capacità di certificare un righello dritto in granito rispetto a più standard contemporaneamente è indice di padronanza tecnica e robustezza del sistema di qualità. La funzione di questo righello è semplice: fornire una linea passiva e immutabile rispetto alla quale mappare e compensare l'errore di rettilineità di un asse macchina dinamico.

Definizione di perpendicolarità: il quadrato di granito e il quadrato triangolare di granito

Mentre la rettilineità determina la qualità del movimento lineare, la perpendicolarità (o ortogonalità) determina la geometria funzionale della macchina. L'intersezione degli assi di movimento (come gli assi X e Y, o l'asse Z rispetto al piano di base) deve essere esattamente a 90°. Qualsiasi deviazione in questo caso, nota come errore di ortogonalità, si traduce direttamente in errore di posizione, aggravando la difficoltà di ottenere un posizionamento preciso delle caratteristiche.

La squadra di granito e la squadra triangolare di granito sono gli strumenti principali utilizzati per verificare questo angolo fondamentale.

-

La squadra in granito viene solitamente utilizzata per verificare la perpendicolarità degli assi macchina rispetto a una piastra di riferimento o per verificare la perpendicolarità dei componenti durante l'assemblaggio. La sua robusta geometria a L garantisce che le due superfici di lavoro mantengano un angolo certificato di 90°.

-

La squadra triangolare in granito (o squadra master) offre un'esclusiva configurazione geometrica a tre facce, consentendo un controllo più completo della geometria cubica all'interno di una struttura di macchina. Questa configurazione è particolarmente utile per stabilire i confini cubici di CMM o strutture di macchine di grandi dimensioni, garantendo che tutti i piani siano perpendicolari tra loro e alla base.

Come il righello dritto, queste squadre devono ottenere la certificazione di Grado 00, che richiede che gli angoli siano precisi entro un arco di secondo. Questo è un compito che dipende dalla suprema stabilità del granito e dall'insostituibile abilità dei maestri artigiani che sfruttano decenni di esperienza nel processo di lappatura manuale per ottenere la geometria superficiale finale impeccabile.

L'ecosistema dell'artigianato: più che semplice pietra

L'autorevolezza di questi strumenti metrologici in granito non risiede solo nel materiale, ma nell'intero ecosistema che ne supporta la certificazione e la produzione. Le aziende leader in questo settore sanno che la precisione è una cultura, non solo una specifica di prodotto.

Tutto inizia dai maestri artigiani. In officine specializzate e altamente controllate, i maestri rettificatori di precisione vantano spesso trent'anni o più di esperienza. Questi professionisti sono abili nell'utilizzare piastre di lappatura e composti abrasivi specializzati per correggere manualmente imperfezioni microscopiche, spesso lavorando con tolleranze che le loro mani riescono a rilevare meglio della maggior parte dei sensori elettronici. La loro conoscenza accumulata consente loro di ottenere finiture superficiali che superano i limiti di planarità e rettilineità, arrivando talvolta alla scala nanometrica per la finitura più liscia in assoluto richiesta dalle applicazioni con cuscinetti ad aria. Questa maestria umana è il principale elemento di differenziazione per il raggiungimento dei rigorosi requisiti di Grado 00.

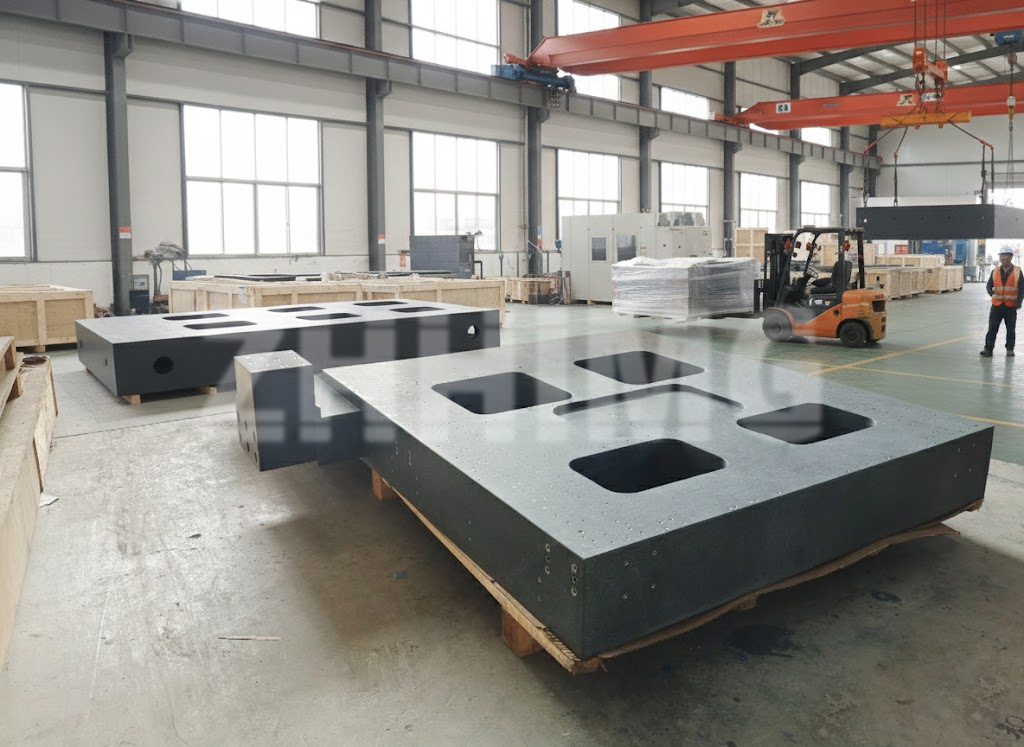

Questa lavorazione artigianale è rigorosamente controllata e verificata. L'ambiente di produzione deve essere estremamente stabile, con camere bianche a temperatura controllata, fondamenta in calcestruzzo antivibranti e strumenti di misura specializzati, come interferometri laser e livelli elettronici, regolarmente calibrati e tracciabili presso laboratori di certificazione nazionali. Questo impegno garantisce che la geometria certificata del componente rimanga fedele fin dal momento in cui lascia la fabbrica.

L'affidamento a questi strumenti antichi ma perfezionati sottolinea una profonda verità nell'ingegneria di ultra-precisione: la ricerca della velocità dinamica e della complessità computazionale deve essere sempre legata a una realtà geometrica statica e verificabile. La riga dritta in granito con precisione di grado 00, la squadra in granito e la squadra triangolare in granito non sono reliquie del passato; sono gli standard necessari e inflessibili che garantiscono l'integrità geometrica del futuro. Mantenendo la più rigorosa aderenza agli standard DIN, JIS, ASME e GB, i produttori specializzati garantiscono che un semplice pezzo di pietra rimanga lo strumento più sofisticato disponibile per definire la verità dimensionale.

Data di pubblicazione: 08-12-2025