Nella produzione di precisione di componenti in vetro per l'elettronica, l'ottica e l'architettura, è fondamentale raggiungere tolleranze di foratura rigorose (spesso entro ±5μm o inferiori). HLe basi in granito ad alta precisione si sono affermate come una soluzione rivoluzionaria, sfruttando le loro proprietà fisiche uniche per migliorare la precisione e la costanza della foratura. Questo articolo esplora come le basi in granito consentano un controllo più rigoroso delle tolleranze nelle operazioni di foratura del vetro.

Il ruolo critico della tolleranza nella foratura del vetro

- Componenti in vetro otticorichiedono tolleranze dei fori entro ±2μm per evitare errori di rifrazione della luce

- Pannelli espositiviè necessaria una spaziatura uniforme dei fori per garantire la funzionalità del touchscreen

- Dispositivi medicirichiedono fori senza sbavature con rigoroso controllo dimensionale per applicazioni fluidiche

Come le basi in granito migliorano la precisione della perforazione

1. Smorzamento delle vibrazioni superiore per micro-precisione

La struttura densa del granito (3.000–3.100 kg/m³) e i granuli minerali intrecciati agiscono come un naturale ammortizzatore:

- Tasso di attenuazione delle vibrazioni>90% alle frequenze di perforazione tipiche (20–50 Hz)

- Riduce le vibrazioni dell'utensile, prevenendo la formazione di micro-fessure attorno ai fori di perforazione

- Caso di studio: un produttore di display che utilizza basi in granito ha ridotto la variazione del diametro dei fori da ±8μm a ±3μm

2. Stabilità termica per tolleranze coerenti

Grazie al basso coefficiente di dilatazione termica (4–8×10⁻⁶/°C), il granito mantiene la stabilità dimensionale:

- Riduce al minimo la deformazione termica durante le operazioni di perforazione prolungate

- Garantisce la precisione della posizione del foro anche in ambienti con fluttuazioni di temperatura di ±5°C

- Rispetto alle basi in acciaio, il granito riduce del 60% gli errori indotti dalla temperatura

3. Elevata durezza per precisione a lungo termine

La durezza Mohs del granito pari a 6–7 resiste meglio all'usura rispetto alle basi in metallo o in materiale composito:

- Mantiene la planarità della superficie (±0,5μm/m) anche dopo un uso prolungato

- Riduce la necessità di frequenti ricalibrazioni della macchina

- Un produttore di substrati di vetro semiconduttore ha segnalato un'usura degli utensili inferiore del 70% con basi in granito

4. Fondamenta rigide per la precisione del percorso utensile

Le superfici in granito rettificate con precisione (Ra≤0,1μm) forniscono una piattaforma di montaggio ideale:

- Consente l'allineamento preciso degli assi di foratura

- Riduce gli errori di posizione causati dalla deflessione della base

- Migliora la perpendicolarità del foro entro 0,01°

Caso di studio: basi in granito nella foratura del vetro ottico

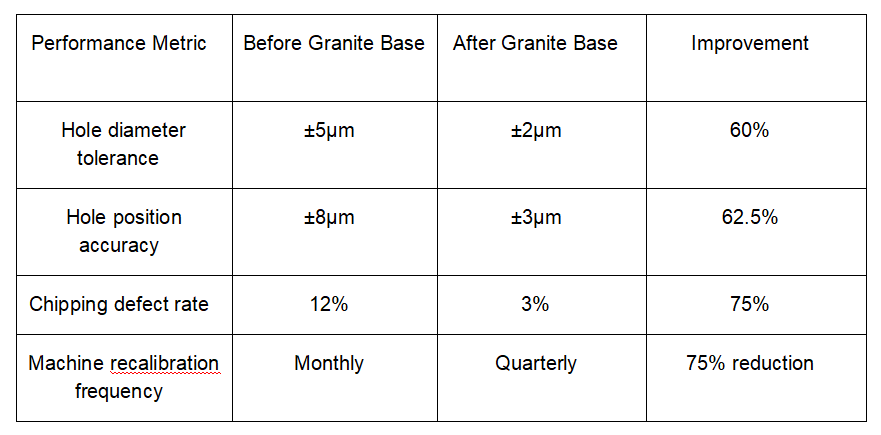

Un produttore leader di componenti ottici ha adottato le basi in granito ad alta precisione ZHHIMG® per le sue macchine CNC per la foratura del vetro:

I risultati dimostrano come le basi in granito consentano ai produttori di rispettare le rigide tolleranze richieste per i componenti ottici di fascia alta.

Punti chiave ottimizzati per SEO

- Basi in granito ad alta precisionesono essenziali per raggiungere tolleranze di ±5μm o più strette nella foratura del vetro

- Le loro proprietà di smorzamento delle vibrazioni, stabilità termica e resistenza all'usura affrontano le principali sfide di precisione

- Gli studi di casi mostrano miglioramenti significativi nella precisione dei fori e tassi di difetto ridotti

- Ideale per i settori che richiedono tolleranze rigorose per i componenti in vetro: ottica, elettronica, dispositivi medici

Integrando basi in granito ad alta precisione nelle configurazioni di perforazione del vetro, i produttori possono aumentare le loro capacità di precisione, soddisfare standard qualitativi più rigorosi e ottenere un vantaggio competitivo nei mercati ad alto valore.

Data di pubblicazione: 12-06-2025