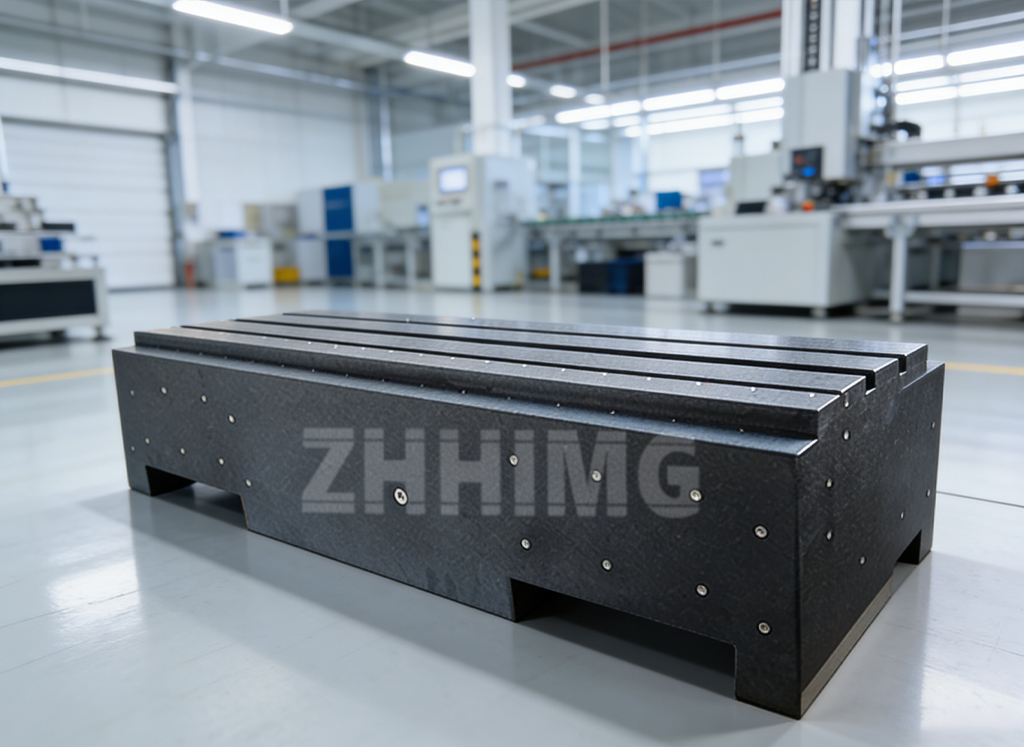

Le piattaforme di precisione in granito non sono più utilizzate esclusivamente come superfici di riferimento passive. Nella moderna produzione di altissima precisione, nella metrologia e nell'assemblaggio di apparecchiature, spesso fungono da componenti strutturali funzionali. Questa evoluzione porta naturalmente a una domanda comune e molto pratica durante le discussioni di approvvigionamento e progettazione: è possibile personalizzare i fori di montaggio su un...piattaforma di granito di precisionee, in tal caso, quali principi dovrebbero governare la loro disposizione per evitare di compromettere l'accuratezza?

La risposta breve è sì, i fori di montaggio possono essere personalizzati e, in molte applicazioni avanzate, è obbligatorio. Le piattaforme di precisione in granito sono spesso richieste per interfacciarsi con cuscinetti ad aria, motori lineari, guide, sistemi ottici, dispositivi di fissaggio o gruppi macchina completi. I fori standard raramente soddisfano questi complessi requisiti di integrazione. La disposizione personalizzata dei fori consente alla piattaforma in granito di diventare parte integrante del sistema anziché una superficie di riferimento isolata.

Tuttavia, la personalizzazione non significa libertà illimitata. Il granito si comporta in modo molto diverso dal metallo e una progettazione impropria dei fori può introdurre sollecitazioni interne, ridurre l'integrità strutturale o influire negativamente sulla precisione a lungo termine. Per questo motivo, i produttori esperti trattano la disposizione dei fori come un compito ingegneristico piuttosto che come una semplice richiesta di lavorazione meccanica.

Una delle considerazioni più fondamentali è la distribuzione del carico. Ogni foro di montaggio introduce una concentrazione localizzata di sollecitazioni nel granito. Se i fori sono posizionati troppo vicini tra loro, troppo vicini ai bordi o direttamente sotto zone ad alto carico, il campo di sollecitazioni può distorcere la struttura interna del granito. Anche se la deformazione non è immediatamente visibile, può manifestarsi nel tempo sotto forma di una leggera variazione di planarità. Una disposizione dei fori ben progettata garantisce che i carichi delle apparecchiature montate vengano trasferiti uniformemente sul corpo del granito anziché concentrati in pochi punti.

Altrettanto importante è la relazione tra i fori di montaggio e i punti di supporto.Piattaforme di precisione in granitosono in genere supportati in punti specifici per ridurre al minimo la flessione e la deflessione gravitazionale. Se i fori di montaggio vengono posizionati senza considerare questi punti di supporto, le forze di serraggio o i carichi operativi potrebbero contrastare la geometria di supporto prevista. Nelle applicazioni ad alta precisione, questa interazione può comportare variazioni misurabili nella planarità della superficie. Per questo motivo, la progettazione del layout dei fori deve sempre considerare il modo in cui la piattaforma verrà supportata sia durante la misurazione che durante il funzionamento.

Anche profondità, diametro e metodo di filettatura sono più importanti di quanto molti utenti si aspettino. Il granito non tollera filettature aggressive o profondità eccessive come i metalli. Inserti, boccole o manicotti metallici incollati vengono spesso utilizzati per ottenere filettature durevoli, proteggendo al contempo la pietra circostante. La scelta del tipo di inserto e del metodo di installazione influenza non solo la resistenza meccanica, ma anche la stabilità a lungo termine. Inserti installati in modo errato possono causare microfessure o tensioni residue che riducono la precisione nel tempo.

Un altro principio importante è la simmetria. Fori asimmetrici possono portare a una distribuzione non uniforme delle sollecitazioni, soprattutto quando la piattaforma è soggetta a variazioni termiche o carichi dinamici. Sebbene l'asimmetria sia talvolta inevitabile a causa della progettazione delle apparecchiature, gli ingegneri esperti mirano a bilanciare il posizionamento dei fori ove possibile. La simmetria contribuisce a mantenere un comportamento di deformazione prevedibile, essenziale per preservare la planarità e la precisione geometrica in condizioni reali.

Anche il comportamento termico deve essere considerato nella progettazione dei fori di montaggio. Il granito ha un basso coefficiente di dilatazione termica, ma gli inserti metallici e i componenti montati possono espandersi a velocità diverse. Le disposizioni dei fori che vincolano i componenti in modo troppo rigido possono creare stress termico all'interfaccia granito-metallo. Consentire un movimento controllato o selezionare materiali di inserto appropriati aiuta a prevenire l'accumulo di stress a lungo termine, in particolare in ambienti con variazioni di temperatura.

Dal punto di vista produttivo, la sequenza delle operazioni è importante tanto quanto il layout stesso. Nella produzione di alta qualità, la foratura e l'inserimento dei fori di montaggio sono attentamente coordinati con i processi di rettifica e lappatura. Eseguire lavorazioni meccaniche pesanti dopo la finitura superficiale finale rischia di introdurre sollecitazioni o distorsioni superficiali. Per questo motivo, i layout dei fori personalizzati devono essere definiti fin dalle prime fasi di progettazione, consentendo al produttore di integrarli in un processo di produzione controllato anziché considerarli un elemento secondario.

L'ispezione e la verifica svolgono un ruolo decisivo una volta completata la personalizzazione. Una piattaforma di precisione in granito con fori di montaggio deve essere misurata nella sua configurazione finale, con gli inserti installati e le superfici completamente rifinite. I report di ispezione di planarità e geometria devono riflettere le condizioni effettive di consegna piuttosto che uno stato intermedio. Questo garantisce che la personalizzazione non abbia compromesso il ruolo della piattaforma come riferimento di precisione.

Per gli utenti, comprendere questi principi aiuta a stabilire aspettative realistiche. I fori di montaggio personalizzati non rappresentano un rischio se progettati correttamente. Al contrario, spesso migliorano la precisione del sistema garantendo un allineamento corretto, un'installazione ripetibile e un trasferimento stabile del carico. I problemi sorgono solo quando la disposizione dei fori è guidata esclusivamente da considerazioni di praticità o costo, senza tenere conto del comportamento del materiale e dei requisiti di precisione.

In applicazioni pratiche come basi per apparecchiature a semiconduttore, sistemi di movimento di precisione, piattaforme di ispezione ottica e piattaforme a cuscino d'aria, le piattaforme in granito personalizzate con layout dei fori ben progettati sono diventate standard. Dimostrano chegranito di precisionenon è un materiale fragile da evitare nell'integrazione strutturale, ma una base altamente performante se trattata con disciplina ingegneristica.

In definitiva, la questione non è se i fori di montaggio possano essere personalizzati su una piattaforma di granito di precisione, ma se siano progettati con una conoscenza adeguata di precisione, stabilità e prestazioni a lungo termine. Quando i principi di layout vengono rispettati e la personalizzazione viene eseguita tenendo presente la precisione, i fori di montaggio diventano un vantaggio funzionale piuttosto che un compromesso. Nell'ingegneria di ultra-precisione, una progettazione attenta è ciò che consente al granito di funzionare non solo come superficie, ma come riferimento strutturale affidabile per gli anni a venire.

Data di pubblicazione: 15-12-2025