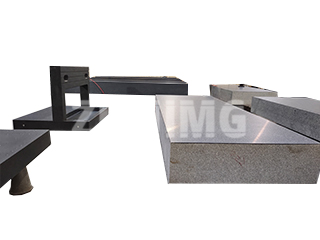

Nel mondo della metrologia ad altissima precisione, lo strumento di misura in granito, come un piano di riscontro, una riga o una squadra di riferimento, rappresenta il riferimento planare assoluto. Questi strumenti, sapientemente rifiniti a macchina e sottoposti a una lappatura manuale dedicata, devono la loro stabilità e precisione alla pietra densa e naturalmente invecchiata con cui sono realizzati. Tuttavia, la durata e il mantenimento della precisione di questi strumenti essenziali non sono garantiti; sono il risultato di ambienti controllati e di meticolose pratiche operative.

Noi di ZHONGHUI Group (ZHHIMG®) siamo consapevoli che, sebbene il nostro granito ad alta densità offra una base eccezionale, diversi fattori legati all'utente influenzano direttamente la durata del mantenimento della precisione certificata di uno strumento di precisione. Comprendere questi elementi è fondamentale per proteggere il vostro investimento.

Le principali minacce alla longevità del granito

Il degrado di una piattaforma di misurazione in granito è spesso dovuto a sollecitazioni meccaniche e ambientali piuttosto che a guasti del materiale.

- Distribuzione impropria del carico: una pressione eccessiva o non uniforme, soprattutto se concentrata su un'area della piattaforma, può causare usura localizzata o persino piccole deformazioni a lungo termine. Questo si verifica spesso quando pezzi pesanti vengono posizionati ripetutamente sullo stesso punto, causando la perdita della planarità ideale della superficie di lavoro del componente.

- Contaminazione ambientale: un singolo truciolo, un truciolo metallico o una particella di polvere abrasiva possono agire come carta vetrata tra il granito e il pezzo in lavorazione. Un ambiente di lavoro non pulito non solo introduce immediatamente errori di misurazione, ma accelera drasticamente l'usura superficiale del granito, riducendone direttamente la durata utile.

- Materiale del pezzo e qualità della superficie: la composizione e la finitura del materiale misurato giocano un ruolo significativo nei tassi di usura. Materiali più morbidi come rame e alluminio causano meno abrasione, mentre materiali duri, in particolare la ghisa, possono sottoporre il granito a un'usura sensibilmente maggiore. Inoltre, i pezzi con scarsa rugosità superficiale (finitura grossolana) tendono a graffiare la piattaforma in granito finemente lappata, danneggiando permanentemente il piano di riferimento.

- Uso improprio e contatto abrasivo: la bassa durezza superficiale intrinseca del granito, pur essendo vantaggiosa per le sue proprietà non magnetiche e non corrosive, lo rende soggetto a usura da attrito. Tecniche come l'eccessivo movimento avanti e indietro di un pezzo in lavorazione o di uno strumento di riferimento sulla superficie, anziché il sollevamento e il posizionamento, generano attrito che degrada rapidamente lo strato superficiale del granito. Ciò conferma la regola: gli strumenti di misura in granito sono strumenti, non banchi da lavoro.

Produzione di precisione: l'obbligo dei macchinari ausiliari

La creazione di uno strumento di misurazione del granito di alta qualità e precisione dipende tanto dalla precisione dei macchinari ausiliari di lavorazione quanto dalla pietra stessa.

Per garantire la precisione dimensionale del prodotto finale, ogni componente dei macchinari per la lavorazione della pietra deve essere mantenuto conforme agli standard metrologici. Ciò richiede ripetuti controlli delle dimensioni di assemblaggio delle macchine e il rigoroso rispetto delle pratiche tecniche di camera bianca. Prima di iniziare qualsiasi lavorazione formale della pietra, l'attrezzatura deve essere sottoposta a un ciclo di prova per confermarne il normale funzionamento. Un funzionamento difettoso delle macchine non solo rischia di danneggiare il materiale, ma può anche comportare lo spreco di prezioso granito selezionato.

La manutenzione dei componenti interni dei macchinari, dalla scatola del mandrino ai meccanismi di sollevamento, è fondamentale. La lubrificazione deve essere eseguita con precisione su tutte le superfici di contatto, inclusi cuscinetti e gruppi madreviti, prima di qualsiasi operazione. I collegamenti devono essere privi di segni o sbavature e qualsiasi ruggine o contaminazione interna deve essere meticolosamente pulita e trattata con rivestimenti antiruggine per evitare che corpi estranei compromettano il processo di rettifica.

Il ruolo critico della qualità dell'assemblaggio meccanico

La qualità dei macchinari utilizzati per la lavorazione del granito è direttamente correlata alla stabilità del prodotto finale. Ciò richiede una rigorosa attenzione ai dettagli di assemblaggio meccanico:

- Integrità di cuscinetti e tenute: i cuscinetti devono essere accuratamente puliti per rimuovere gli agenti antiruggine e controllati per una rotazione fluida prima del montaggio. La forza applicata durante l'installazione dei cuscinetti deve essere uniforme, simmetrica e appropriata, evitando sollecitazioni sulle piste di rotolamento e assicurando che la superficie terminale sia perpendicolare all'albero. Le tenute devono essere premute parallelamente nelle loro scanalature per evitare torsioni, che introdurrebbero gioco e instabilità nella macchina di lavorazione.

- Allineamento dei sistemi di movimento: per componenti come i sistemi di pulegge, gli assi devono essere perfettamente paralleli e allineati per evitare tensioni irregolari, slittamenti delle cinghie e usura accelerata, tutti fattori che causano vibrazioni che compromettono la precisione della lappatura del granito. Analogamente, la planarità e il contatto effettivo delle superfici di accoppiamento sui collegamenti della macchina devono essere verificati e riparati qualora vengano rilevate deformazioni o bave.

In sintesi, lo strumento di misura in granito è uno standard di riferimento durevole ma finemente calibrato. La sua eccezionale durata è il risultato dell'alta qualità del granito nero ZHHIMG®, unita a rigorosi controlli sulla pulizia operativa, alla corretta manipolazione dei pezzi e alla meticolosa manutenzione dei macchinari di precisione che lo portano alla sua precisione finale certificata.

Data di pubblicazione: 30-10-2025