Nel cuore dell'industria manifatturiera e della metrologia si trova uno strumento fondamentale: il piano di riscontro in ghisa. Questi strumenti di riferimento planari sono indispensabili per un'accurata ispezione dei pezzi, una tracciatura precisa e fungono da punti di riferimento stabili per la configurazione delle macchine utensili. In ZHHIMG®, il nostro impegno per l'ultra precisione si estende oltre i nostri rinomati prodotti in granito, fino ai rigorosi standard che regolano tutti gli strumenti metrologici essenziali. Comprendere il meticoloso processo, dalla fusione all'installazione, è fondamentale per garantire la qualità e la longevità di questa risorsa fondamentale in officina.

La disciplina della fonderia: precauzioni nella fusione della ghisa

La produzione di piastre di riscontro in ghisa di alta qualità inizia con un'estrema disciplina in fonderia. Gli operatori devono attenersi rigorosamente a un flusso di processo controllato, mirato a semplicità e uniformità. Ciò implica la progettazione di modelli che riducano al minimo il numero di superfici di separazione e di anime in sabbia, garantendo al contempo angoli di spoglia ottimali e una transizione fluida degli spessori delle pareti. La scelta di un sistema di colata adeguato è fondamentale; deve garantire una solidificazione sequenziale, che porti a una fusione uniformemente strutturata e con tensioni ridotte al minimo.

Fondamentalmente, la qualità della sabbia di formatura influenza direttamente il risultato finale del getto. La miscela di sabbia deve possedere eccellenti caratteristiche di permeabilità, resistenza all'umidità, fluidità, plasticità e collassabilità. Questo si ottiene seguendo rigorosamente la sequenza di alimentazione del materiale – sabbia vecchia, sabbia nuova, argilla, polvere di carbone e acqua – e controllando con precisione il tempo di miscelazione, che va dai sei ai sette minuti. La sabbia miscelata viene quindi lasciata riposare e setacciata per migliorarne la permeabilità e la fluidità prima dell'uso.

Il processo di colata stesso richiede un'attenzione costante. Il metallo fuso deve essere opportunamente inoculato e accuratamente descorificato prima di iniziare la colata. Un flusso continuo e stabile è essenziale per prevenire difetti come l'erosione della sabbia e la formazione di pori di sabbia. È necessaria una reazione tempestiva a qualsiasi perdita per evitare difetti gravi come chiusure a freddo e colate incomplete. Infine, un meticoloso processo di pulizia garantisce che il getto raffreddato venga rimosso dallo stampo senza danni, ottenendo una superficie priva di difetti iniziali.

Progettazione, difetti e densità: garantire l'integrità strutturale

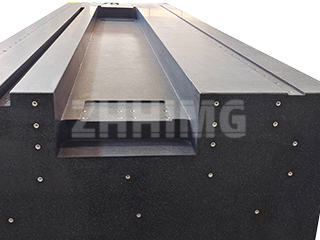

Una piattaforma in ghisa di alta qualità è progettata per durare. Generalmente progettate come strutture monofacciali o scatolari, le loro superfici di lavoro sono solitamente quadrate o rettangolari. L'integrità strutturale dipende in larga misura da caratteristiche come le pareti laterali e le nervature di rinforzo, che devono essere dimensionate con precisione in base alla capacità di carico e al grado di precisione richiesti. L'altezza di queste nervature di rinforzo, che siano a mezza nervatura, a nervatura intera o a nervatura piatta, fornisce la tensione e il supporto necessari.

Anche con i controlli di fusione più rigorosi, possono verificarsi lievi difetti. Per le piattaforme con un grado di precisione inferiore a "0", gli standard di settore consentono la riparazione di piccoli fori di sabbia (diametro inferiore a 14 mm) utilizzando lo stesso materiale, a condizione che la durezza del materiale di riparazione sia inferiore a quella del ferro circostante. Tuttavia, la superficie di lavoro deve essere priva di difetti importanti, tra cui crepe, porosità, inclusioni di scorie e cavità da ritiro, e la superficie di fusione deve essere liscia con vernice ben aderente. La scelta di una piattaforma sottoposta a invecchiamento naturale o trattamento termico artificiale è fondamentale, poiché questi processi riducono le tensioni interne e prevengono future deformazioni diagonali.

Installazione e manutenzione: preservare la precisione

Una piattaforma in ghisa, indipendentemente dalla sua qualità, è precisa solo quanto la sua installazione. Deve essere livellata orizzontalmente con il carico distribuito uniformemente su tutti i punti di supporto, in genere utilizzando i piedini regolabili di una staffa di supporto. Questo processo di livellamento, guidato da una livella elettronica ad alta precisione o da una livella a telaio, è fondamentale per raggiungere la precisione nominale.

Per mantenere la precisione, l'ambiente è fondamentale. La temperatura di lavoro deve essere mantenuta intorno ai 20°C (± 5°C) e le vibrazioni devono essere rigorosamente evitate. Prima di iniziare qualsiasi lavoro, la superficie deve essere pulita meticolosamente per rimuovere residui di sabbia, sbavature, olio e ruggine, poiché anche i contaminanti più piccoli compromettono la precisione. Una superficie di elevata microqualità, o liscia, è fondamentale per la longevità.

Con un uso corretto e una conservazione meticolosa, evitando ambienti umidi, corrosivi o con temperature estreme, la precisione della superficie di lavoro di una piattaforma in ghisa può essere mantenuta per due o più anni. La struttura della piattaforma stessa può durare per decenni. Qualora la precisione dovesse diminuire, può essere completamente ripristinata tramite una regolazione o una raschiatura eseguite da esperti. È obbligatorio un controllo regolare rispetto allo standard di calibrazione, poiché l'utilizzo di una piastra di qualità inferiore comporterà inevitabilmente deviazioni di misurazione e influirà sulla qualità del prodotto finale.

Strumento fondamentale nei settori automobilistico, aerospaziale, degli strumenti e dei macchinari pesanti, la piattaforma in ghisa è la dimostrazione che la precisione si costruisce partendo da zero.

Data di pubblicazione: 31-10-2025