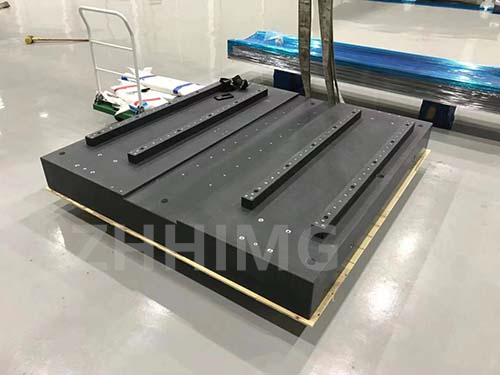

Nel campo della scanalatura dei wafer di semiconduttori, la precisione è fondamentale. Una base in granito anonima può far compiere un salto di qualità alle prestazioni dell'attrezzatura per la scanalatura! Quali "superpoteri" nasconde in realtà? Perché si dice che scegliere la base in granito giusta significhi aver già raggiunto metà del traguardo? Oggi vi porteremo a scoprirlo in dettaglio!

I. Resistenza intrinseca: i tre "vantaggi intrinseci" del granito

La resistenza sismica è stabile come il Monte Tai

Il granito ha una densità che può raggiungere i 2.800-3.100 kg/m³ e la sua struttura è densa come una "fortezza di pietra". Nell'ambiente di vibrazioni ad alta frequenza della scanalatura dei wafer (l'apparecchiatura esegue oltre 100 scanalature al minuto), può assorbire oltre il 90% dell'energia di vibrazione, proprio come se l'apparecchiatura fosse dotata di "tecnologia nera antiurto"! I dati misurati da una fabbrica di chip mostrano che, dopo aver utilizzato la base in granito, l'ampiezza del jitter della testa di fresatura per scanalatura è diminuita da 15 μm a 3 μm e i bordi delle micro-scanalature incise sono lisci come uno specchio.

2. "Costituzione resistente al calore" Non ha paura delle differenze di temperatura

I materiali ordinari si "espandono e si deformano" quando vengono riscaldati e si "contrano e si deformano" quando vengono raffreddati, ma il coefficiente di dilatazione termica del granito è basso, pari a 4-8×10⁻⁶/℃, ovvero solo 1/5 di quello dei metalli! Anche se la temperatura in officina oscilla bruscamente di 10℃ nell'arco di 24 ore, la sua deformazione è inferiore a 0,01 mm e può essere praticamente ignorata. Ciò significa che, indipendentemente dall'alternanza del giorno e della notte o dal funzionamento prolungato e dalla generazione di calore dell'attrezzatura, la base in granito può mantenere la posizione della fessura "immobile" in ogni momento.

3. Resistenza all'usura indistruttibile

La durezza Mohs del granito raggiunge 6-7, paragonabile a quella del quarzo, e la sua resistenza all'usura è tre volte superiore a quella dell'acciaio comune! Sottoposta all'attrito ad alta frequenza a lungo termine della scanalatura del wafer, la superficie della base si usura a malapena. Dopo che una certa fonderia ha utilizzato basi in granito per cinque anni, la planarità si è mantenuta entro ±0,5 μm/m all'ispezione, e la precisione della scanalatura è rimasta costante, con un notevole risparmio sui costi di calibrazione e sostituzione delle apparecchiature.

Ii. Adattamento preciso: in che modo il granito soddisfa i diversi requisiti di scanalatura?

Scena 1: Scanalature ultra-fini (micro-scanalature inferiori a 10 μm)

Requisito: planarità assoluta

Vantaggi del granito: grazie alla lavorazione ad alta precisione con collegamento a cinque assi, la planarità può essere controllata entro ±0,5 μm/m, il che significa che su una lunghezza di 1 metro, l'errore in altezza è 200 volte inferiore a quello di un capello umano! Garantisce che la distanza tra la testa di fresatura e il wafer sia sempre precisa e che l'errore di larghezza delle micro-scanalature incise non superi ±0,1 μm.

Scena 2: Scanalatura ad alta velocità per la produzione di massa

Requisito: prestazioni di assorbimento degli urti eccellenti

Vantaggi del granito: le sue naturali proprietà smorzanti interne possono attenuare rapidamente le vibrazioni delle apparecchiature. Dopo che una fabbrica di pannelli ha introdotto le basi in granito, la velocità di scanalatura è aumentata del 40% e il tasso di resa è balzato dall'85% al 96%, ottenendo un doppio risultato in termini di efficienza produttiva e qualità!

Scena 3: Scanalatura in ambiente complesso (alta temperatura/corrosione)

Requisiti: Resistenza alle alte temperature e alla corrosione

Vantaggi del granito: Estrema stabilità chimica, resistente alla corrosione acida e alcalina; ha un basso coefficiente di dilatazione termica e non si deforma nemmeno alle alte temperature locali (150 °C) durante la scanalatura laser. Una base in granito utilizzata in un laboratorio con soluzione di scanalatura corrosiva è stata utilizzata ininterrottamente per tre anni e la superficie della base è rimasta intatta.

Iii. Come scegliere una base in granito "genuina e di alta qualità"?

Osserva la densità: il granito con una densità ≥2800kg/m³ ha una struttura più compatta.

Verificare le certificazioni: accertarsi di riconoscere certificazioni autorevoli come ISO 9001 e CNAS per garantire la qualità.

Dati di verifica: il produttore è tenuto a fornire rapporti di prova sul coefficiente di dilatazione termica (< 8×10⁻⁶/℃) e sulla planarità (±0,5μm/m).

Test in loco: toccare la base. Un suono chiaro indica che non ci sono crepe all'interno. Se la superficie tattile è liscia come uno specchio, indica un'elevata precisione di elaborazione.

Conclusione: scegli il granito giusto e vinci metà della battaglia nella scanalatura!

Dalla resistenza agli urti, alla resistenza al calore, fino alla resistenza all'usura, la base in granito, con la sua "bellezza naturale" e la sua "resistenza assoluta", è diventata il partner ideale per le attrezzature per la scanalatura dei wafer. Nell'attuale era della produzione di semiconduttori, che punta alla precisione su scala nanometrica, una base in granito di alta qualità non è solo un investimento in attrezzature, ma anche una garanzia a lungo termine per l'efficienza produttiva e la qualità del prodotto!

Data di pubblicazione: 17-06-2025