Nel campo della produzione di PCB (circuiti stampati), la precisione di foratura determina direttamente le prestazioni elettriche e il tasso di rendimento del circuito stampato. Dai chip per telefoni cellulari ai circuiti stampati aerospaziali, la precisione di ogni apertura a livello di micron è fondamentale per il successo o il fallimento del prodotto. Le basi in granito, con le loro proprietà uniche e i vantaggi strutturali, stanno diventando il "partner ideale" delle attrezzature di foratura per PCB, portando la precisione del settore a nuovi livelli.

I. Vantaggio intrinseco: le prestazioni stabili gettano le basi per la precisione

Eccezionale stabilità termica

Durante il processo di foratura del PCB, il calore generato dalla rotazione ad alta velocità della punta può raggiungere i 60-80 °C. L'espansione dei materiali metallici ordinari dovuta al calore può facilmente causare lo spostamento della posizione di foratura. Il coefficiente di dilatazione termica del granito è di soli 4-8 × 10⁻⁶/℃, ovvero solo 1/5 di quello dell'acciaio. Ciò significa che anche in caso di forti fluttuazioni della temperatura ambiente, la deformazione della base in granito può essere ignorata. Dopo che un produttore di circuiti stampati ha adottato una base in granito, l'errore della posizione di foratura è stato ridotto da ±50 μm a ±10 μm, migliorando significativamente la costanza delle prestazioni elettriche del circuito stampato.

2. Prestazioni sismiche estremamente elevate

Le vibrazioni ad alta frequenza della perforatrice a migliaia di giri al minuto possono influire sulla verticalità della punta, con conseguenti deviazioni del diametro del foro. Le naturali proprietà di smorzamento del granito gli consentono di assorbire oltre il 90% delle vibrazioni dell'attrezzatura (20-50 Hz). I dati misurati mostrano che dopo l'installazione della base in granito, l'ampiezza delle vibrazioni della punta è diminuita da 15 μm a 3 μm e il valore Ra della rugosità della parete del foro è diminuito del 60%, riducendo significativamente i problemi di sbavature e delaminazione della parete del foro.

3. Resistenza all'usura di lunga durata

La foratura dei PCB è un'operazione ad alta frequenza e richiede requisiti estremamente elevati per la resistenza all'usura della superficie di base. Il granito ha una durezza Mohs da 6 a 7 e la sua resistenza all'usura è tre volte superiore a quella dell'acciaio comune. Una grande fabbrica di PCB utilizza ininterrottamente basi in granito da tre anni. L'usura superficiale è inferiore a 0,01 mm. Rispetto alle basi in metallo, il ciclo di sostituzione è raddoppiato, riducendo efficacemente i costi di manutenzione delle attrezzature.

Ii. Aggiornamento del processo: la progettazione personalizzata migliora l'efficienza della produzione

Le moderne basi in granito, grazie alla lavorazione precisa e alle strutture innovative, amplificano ulteriormente il loro valore applicativo:

Lavorazione planare ad alta precisione: adottando la tecnologia di controllo numerico con collegamento a cinque assi, la planarità della base è controllata entro ±0,5μm/m, fornendo una superficie di riferimento ultrapiatta per le attrezzature di perforazione e garantendo che l'errore di verticalità della punta del trapano sia inferiore a 0,01°.

Struttura di assorbimento degli urti a nido d'ape: il design interno a nido d'ape forma una cavità indipendente, ottenendo un'attenuazione multilivello dell'energia delle vibrazioni ed è particolarmente adatto per la lavorazione di microfori di 0,1 mm o meno.

Canali di raffreddamento ad acqua pre-integrati: per le attrezzature di perforazione ad alta potenza, è installato un sistema di raffreddamento ad acqua a microcanali integrato per controllare la differenza di temperatura sulla superficie di base entro ±0,5℃, eliminando completamente il rischio di deformazione termica.

Disposizione personalizzata delle scanalature a T: la spaziatura e la precisione delle scanalature a T (±0,01 mm) sono personalizzate in base al modello della perforatrice per ottenere un posizionamento e un'installazione rapidi dell'attrezzatura, riducendo del 70% i tempi di messa in servizio di un singolo dispositivo.

Iii. Evidenze del settore: miglioramenti visibili dell'efficienza

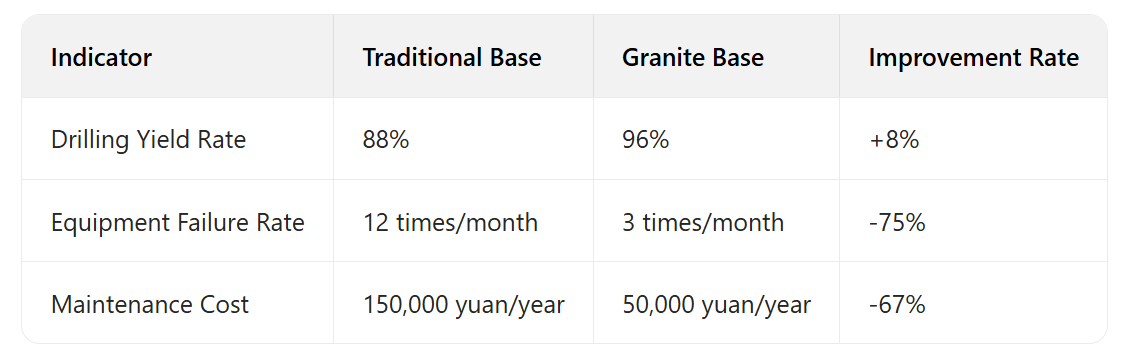

Dopo che un produttore leader di PCB ha introdotto le basi in granito, i suoi dati di produzione hanno raggiunto un miglioramento rivoluzionario:

Ancora più importante, la base in granito ha aiutato le aziende a superare i colli di bottiglia tecnici, a portare a termine con successo ordini di microfori da 0,2 mm o meno e ad aprire mercati ad alto valore aggiunto.

Iv. Vantaggi sostenibili: una scelta ideale per la produzione ecologica

Il granito è una pietra naturale priva di rivestimenti chimici e ha zero emissioni di COV, conforme agli standard di protezione ambientale RoHS. La sua lunghissima durata riduce la frequenza di sostituzione delle apparecchiature, il consumo di risorse e le emissioni di carbonio. Un calcolo di un'agenzia per la protezione ambientale mostra che l'utilizzo di una base in granito per un singolo dispositivo di foratura PCB può ridurre le emissioni di carbonio di 3 tonnellate durante l'intero ciclo di vita, in linea con la tendenza alla trasformazione ecologica dell'industria manifatturiera.

Dal controllo di precisione a livello micrometrico all'ottimizzazione dei costi dell'intero processo, le basi in granito stanno ridefinendo gli standard dei processi di foratura dei PCB con i loro insostituibili vantaggi prestazionali. Nell'attuale era di domanda esplosiva di chip 5G e AI, la scelta di una base in granito non è solo un investimento nella qualità del prodotto, ma anche un passo cruciale per conquistare il primato tecnologico.

Data di pubblicazione: 17-06-2025