I componenti meccanici in granito sono ampiamente utilizzati nell'industria moderna grazie all'eccezionale durezza, resistenza alla compressione e alla corrosione di questo materiale naturale. Grazie alle tecniche di lavorazione di precisione, il granito diventa un'alternativa ideale al metallo in un'ampia gamma di applicazioni meccaniche, chimiche e strutturali.

Questo articolo descrive il processo di produzione, le caratteristiche principali e gli scenari applicativi tipici dei componenti in granito nei macchinari industriali.

Perché scegliere il granito per i componenti meccanici?

Il granito è una roccia ignea naturale composta principalmente da:

-

Pirosseno

-

feldspato plagioclasio

-

Mica minore di olivina e biotite

-

Traccia di magnetite

Dopo l'invecchiamento naturale, il granito presenta una consistenza uniforme, una bassa porosità e un'elevata integrità strutturale, il che lo rende ideale per l'uso industriale di precisione.

Vantaggi principali delle parti meccaniche in granito

1. Elevata durezza e resistenza all'usura

Il granito ha una durezza Mohs superiore a 6, il che lo rende altamente resistente all'usura. È ideale per componenti sottoposti a carichi elevati e ad alta velocità, come basi di macchine utensili, ingranaggi e guide lineari.

2. Eccellente resistenza alla corrosione

A differenza dei componenti metallici, il granito è naturalmente resistente ad acidi, alcali e sali. È perfetto per apparecchiature di lavorazione chimica, macchinari navali e ambienti corrosivi.

3. Forte resistenza alla compressione

La struttura del granito gli consente di sopportare elevati carichi meccanici senza deformarsi, rendendolo ideale per componenti sottoposti a pressione, come recipienti, colonne di supporto e telai di carico.

4. Stabilità dimensionale

Grazie al suo basso coefficiente di dilatazione termica, il granito mantiene la sua forma anche in caso di forti sbalzi di temperatura. È comunemente utilizzato in ambienti ad alta precisione e ad alte temperature.

5. Estetico e funzionale

Grazie ai suoi colori intensi e alla superficie lucida, il granito viene utilizzato anche per macchinari architettonici, monumenti e parti meccaniche scultoree, coniugando prestazioni e appeal visivo.

Processo di fabbricazione di componenti meccanici in granito

1. Selezione del materiale

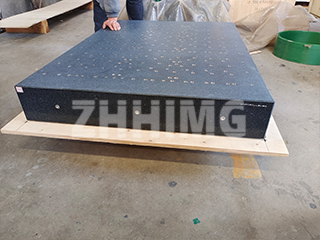

Vengono selezionati solo blocchi di granito privi di crepe, con grana uniforme e tensioni interne minime. Il granito nero è spesso preferito per le sue superiori proprietà termiche e strutturali.

2. Taglio

Il granito viene tagliato in blocchi grezzi delle dimensioni richieste utilizzando seghe a filo diamantato o taglierine a lama, a seconda della geometria del pezzo.

3. Modellatura e lavorazione CNC

I blocchi grezzi vengono lavorati nelle forme finali utilizzando macchine CNC, rettificatrici o lucidatura manuale, a seconda dei requisiti di tolleranza. Componenti come basi di macchine o scatole di ingranaggi richiedono una precisione al micron.

4. Trattamento superficiale

Le superfici sono finemente rettificate, levigate e lucidate per soddisfare i requisiti tecnici. Per i componenti meccanici, questo garantisce un accoppiamento perfetto e un allineamento preciso.

5. Ispezione finale

Ogni componente viene sottoposto a verifica dimensionale, ispezione superficiale e test strutturali per garantire la conformità agli standard internazionali e alle specifiche personalizzate.

Aree di applicazione chiave

1. Produzione di macchine utensili

Il granito è comunemente utilizzato per produrre basi per macchine CNC, letti per macchine di misura a coordinate e supporti per mandrini, grazie alla sua stabilità e alle sue capacità di smorzamento delle vibrazioni.

2. Macchinari di ingegneria

Ingranaggi, alberi e altre parti resistenti all'usura in granito sono ideali per attrezzature edili e minerarie ad alta resistenza.

3. Attrezzature per l'elaborazione chimica

I contenitori, le pompe o i supporti per tubazioni in granito offrono un'elevata resistenza alla corrosione in ambienti chimici aggressivi.

4. Componenti architettonici e decorativi

Le parti meccaniche in granito vengono utilizzate anche in installazioni architettoniche di alto livello, combinando funzionalità ingegneristiche e design estetico, come ad esempio nelle colonne personalizzate, negli alloggiamenti artistici di macchinari o nelle sculture di livello industriale.

Conclusione

I componenti meccanici in granito offrono una potente combinazione di durata, precisione e resistenza alla corrosione, rendendoli una scelta eccellente per i settori che richiedono prestazioni affidabili in condizioni difficili. Grazie ai progressi nella lavorazione CNC del granito e alla progettazione modulare, il granito sta diventando un'alternativa valida e sostenibile ai tradizionali sistemi meccanici in metallo.

Data di pubblicazione: 01-08-2025