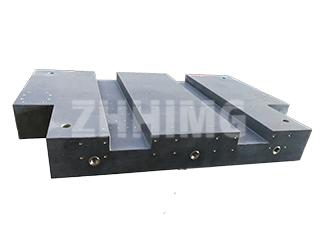

Tecniche di installazione corrette per cuscinetti di precisione in granito

Il processo di installazione dei cuscinetti di precisione in granito richiede un'attenzione meticolosa ai dettagli, poiché anche piccoli disallineamenti possono compromettere le proprietà di precisione intrinseche del componente. Prima di iniziare qualsiasi installazione, consiglio sempre di effettuare un'accurata ispezione pre-installazione per verificare l'integrità del componente, la precisione delle connessioni e la funzionalità delle parti mobili associate. Questo controllo preliminare dovrebbe includere l'esame delle piste di rotolamento e degli elementi volventi del cuscinetto per individuare eventuali segni di corrosione o danni, garantendo un movimento fluido e senza resistenza: un passaggio spesso trascurato ma fondamentale per prevenire l'usura prematura.

Quando ci si prepara al montaggio dei cuscinetti, iniziare pulendo tutte le superfici per rimuovere rivestimenti protettivi o residui. Un panno privo di lanugine imbevuto di alcol isopropilico (concentrazione al 70-75%) è la soluzione migliore per questo compito, poiché evapora completamente senza lasciare residui che potrebbero compromettere le tolleranze di montaggio. Durante questa pulizia, prestare particolare attenzione alle interfacce dei cuscinetti: eventuali particelle intrappolate tra le superfici durante l'installazione possono creare punti di sollecitazione irregolari che nel tempo ne compromettono la precisione.

Il processo di montaggio vero e proprio richiede una manipolazione attenta per evitare di danneggiare le superfici rettificate di precisione del granito.

Per i cuscinetti di precisione, utilizzare grasso minerale addensato al litio (grado NLGI 2) per condizioni standard o grasso sintetico SKF LGLT 2 per ambienti ad alta velocità/alta temperatura. Riempire i cuscinetti fino al 25-35% dello spazio libero ed effettuare un rodaggio a bassa velocità per distribuire uniformemente il lubrificante.

Per fissare correttamente i cuscinetti, è necessario selezionare dispositivi antiallentamento appropriati in base ai requisiti operativi. Le opzioni includono dadi doppi, rondelle elastiche, coppiglie o rondelle di sicurezza con dadi scanalati e rondelle di sicurezza, ognuna delle quali offre vantaggi distintivi in diverse applicazioni. Quando si serrano più bulloni, utilizzare sempre una sequenza incrociata, aumentando gradualmente la coppia anziché serrare completamente un elemento di fissaggio prima di passare al successivo. Questa tecnica garantisce una forza di serraggio uniforme attorno all'alloggiamento del cuscinetto. Per collegamenti a striscia lunga, iniziare il serraggio dal centro e procedere verso l'esterno in entrambe le direzioni per evitare deformazioni o distorsioni delle superfici di accoppiamento. Una buona regola pratica è quella di lasciare le estremità filettate sporgenti oltre i dadi di 1-2 filetti per garantire un innesto completo senza toccare il fondo.

Dopo l'installazione meccanica, inizia il processo critico di allineamento dei componenti in granito. Utilizzando una livella elettronica o una livella a bolla di precisione, posizionare lo strumento su più punti sulla superficie per verificarne l'uniformità. Se la bolla appare a sinistra del centro, il lato sinistro è più alto; se è a destra, il lato destro richiede una regolazione. Il corretto allineamento orizzontale si ottiene quando la bolla rimane centrata su tutti i punti di misurazione, un passaggio che influisce direttamente sulla precisione di tutte le successive operazioni di lavorazione o misurazione.

La fase finale dell'installazione prevede il monitoraggio della sequenza di avvio per garantire che tutti i parametri rientrino in intervalli accettabili. I parametri chiave da osservare includono la velocità di rotazione, la fluidità del movimento, il comportamento del mandrino, la pressione e la temperatura di lubrificazione, nonché i livelli di vibrazione e rumore. Consiglio sempre di tenere un registro di queste letture iniziali per riferimento futuro, poiché stabiliscono una base di riferimento per il normale funzionamento. Solo quando tutti i parametri di avvio si stabilizzano entro le tolleranze specificate, si può procedere ai test operativi, che dovrebbero includere la verifica delle velocità di avanzamento, delle regolazioni della corsa, della funzionalità del meccanismo di sollevamento e della precisione di rotazione del mandrino: controlli di qualità fondamentali che convalidano il successo dell'installazione.

Pratiche di manutenzione essenziali per massimizzare la durata dei componenti in granito

Sebbene le proprietà intrinseche del granito garantiscano un'eccellente durabilità, la sua longevità nelle applicazioni di precisione dipende in ultima analisi dall'implementazione di adeguati protocolli di manutenzione che ne proteggano l'integrità strutturale e le caratteristiche di precisione. Avendo gestito per anni laboratori di taratura con superfici in granito, ho sviluppato una routine di manutenzione che prolunga costantemente la durata dei componenti oltre le proiezioni del produttore, spesso del 30% o più, preservando al contempo le specifiche di precisione critiche.

Il controllo ambientale costituisce la base per un'efficace manutenzione dei componenti in granito.

Mantenere l'ambiente operativo a 20±2°C con umidità del 45-55%. Pulire le superfici con alcol isopropilico al 75% e panni morbidi in microfibra; evitare detergenti acidi. Programmare una calibrazione annuale con interferometri laser (ad esempio, Renishaw) per verificare la planarità entro ±0,005 mm/m.

Questi strumenti di precisione devono essere installati in condizioni stabili. Prevengono i cicli termici, l'assorbimento di umidità e l'abrasione delle particelle che degradano la finitura superficiale.

Quando i controlli sono inevitabili, utilizzare coperture isolanti durante i periodi di inattività. Queste proteggono dalle fluttuazioni di temperatura nelle strutture con cicli di riscaldamento giornalieri.

Le pratiche di utilizzo quotidiano influiscono significativamente sulle prestazioni a lungo termine. Posizionare sempre i pezzi da lavorare con delicatezza sulle superfici in granito per evitare danni da impatto.

Non far scorrere mai materiali ruvidi su superfici rettificate con precisione. Questo previene micrograffi che compromettono la precisione della misurazione nel tempo.

Altrettanto importante è il rispetto dei limiti di carico. Il superamento della capacità nominale comporta il rischio di danni immediati e di deformazioni graduali che compromettono la precisione.

Tengo una tabella plastificata della capacità di carico vicino a ogni postazione di lavoro come promemoria costante per tutti gli operatori.

Una pulizia regolare è essenziale per preservare le proprietà di precisione del granito. Dopo ogni utilizzo, rimuovere tutti i detriti e pulire la superficie con un panno morbido.

La microfibra è la soluzione migliore per catturare le particelle più fini senza graffiare. Per una pulizia accurata, utilizzare un detergente a pH neutro specifico per superfici in pietra.

Evitate prodotti chimici aggressivi o detergenti abrasivi che possono corrodere o opacizzare la finitura. Il mio team utilizza alcol isopropilico al 75% per rimuovere gli oli senza danneggiare i componenti.

Quando non vengono utilizzati per lunghi periodi, la corretta conservazione diventa fondamentale. Pulire accuratamente tutte le superfici prima di riporli.

Applicare uno strato sottile di antiruggine sui componenti metallici. Coprire l'intero assemblaggio con una copertura traspirante e antipolvere.

Consiglio di utilizzare l'imballaggio originale per la conservazione a lungo termine. Sostiene i componenti senza creare punti di pressione che potrebbero causarne la deformazione.

Per le operazioni stagionali, questo protocollo di stoccaggio previene la condensa e gli stress legati alla temperatura durante i periodi di inattività.

Un aspetto spesso trascurato è il rilivellamento dopo ogni movimento. Anche un piccolo spostamento può compromettere la precisione degli strumenti.

Ricalibrare l'allineamento orizzontale utilizzando tecniche elettroniche o di livellamento a bolla fin dall'installazione iniziale. Molti problemi di precisione sono dovuti a componenti non livellati dopo lo spostamento.

Stabilire un programma di ispezioni regolari per identificare potenziali problemi prima che influiscano sulle prestazioni. I controlli settimanali dovrebbero includere la valutazione delle condizioni della superficie.

Le ispezioni trimestrali potrebbero comportare misurazioni dettagliate di planarità e parallelismo mediante strumenti di precisione. La documentazione di queste misurazioni consente di creare uno storico della manutenzione.

Ciò aiuta a prevedere quando è necessaria una manutenzione preventiva, consentendo tempi di fermo programmati anziché guasti imprevisti. Gli impianti che adottano una manutenzione proattiva delle pietre industriali ottengono una maggiore durata utile e prestazioni più affidabili dalle proprie attrezzature.

L'eccezionale stabilità dimensionale e la resistenza all'usura del granito lo rendono un materiale prezioso per i componenti di macchinari di precisione. Questi vantaggi si concretizzano appieno attraverso corrette procedure di installazione e manutenzione.

Come abbiamo visto, un'attenta cura dell'allineamento, della pulizia e del controllo ambientale durante l'installazione costituisce la base per prestazioni a lungo termine. Una manutenzione costante preserva la precisione e ne prolunga la durata.

Per i professionisti della produzione che lavorano con questi componenti specializzati, padroneggiare queste tecniche riduce i tempi di fermo e i costi di sostituzione. Garantiscono misurazioni di precisione costantemente affidabili.

Ricordate che gli strumenti di misurazione di precisione in granito rappresentano un investimento significativo nella qualità della produzione. Proteggere questo investimento con la dovuta cura garantisce che le attrezzature forniscano risultati di precisione per anni a venire.

Data di pubblicazione: 19-11-2025