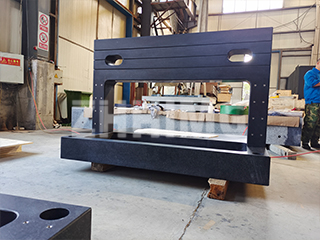

Una piastra di riscontro in granito, nota anche come piattaforma di ispezione in granito, è una base di riferimento ad alta precisione ampiamente utilizzata nella produzione industriale, nei laboratori e nei centri di metrologia. Realizzata in granito naturale di prima qualità, offre precisione, stabilità dimensionale e resistenza alla corrosione superiori, rendendola ideale per un'ampia gamma di applicazioni di misurazione e calibrazione.

Composizione del materiale e proprietà fisiche

Il granito utilizzato per le piattaforme di precisione contiene in genere:

-

Pirosseno

-

Plagioclasio

-

Piccole quantità di olivina

-

Mica biotite

-

Traccia di magnetite

Questi componenti minerali conferiscono al granito un colore scuro, una struttura densa e una consistenza uniforme. Dopo l'invecchiamento naturale, la pietra raggiunge:

-

Elevata resistenza alla compressione

-

Ottima durezza

-

Stabilità superiore sotto carichi pesanti

Ciò garantisce che la piastra di superficie mantenga planarità e precisione anche in ambienti industriali difficili.

Tendenze d'uso moderne: planarità sui punti di contatto

In passato, gli utenti spesso davano importanza al numero di punti di contatto quando valutavano le piastre di riscontro in granito. Tuttavia, con le crescenti dimensioni e complessità dei pezzi lavorati, il settore ha iniziato a dare priorità alla planarità della superficie.

Oggi, produttori e utenti si concentrano sulla garanzia della tolleranza di planarità complessiva piuttosto che sulla massimizzazione dei punti di contatto. Questo approccio offre:

-

Produzione conveniente

-

Precisione sufficiente per la maggior parte delle applicazioni industriali

-

Adattabilità per pezzi e attrezzature più grandi

Perché scegliere il granito per le applicazioni di misurazione?

1. Stabilità dimensionale

Il granito subisce milioni di anni di invecchiamento naturale, eliminando le tensioni interne. Il risultato è un materiale stabile e indeformabile, ideale per l'uso a lungo termine in ambienti di precisione.

2. Resistenza chimica e magnetica

Il granito è resistente agli acidi, agli alcali, alla corrosione e alle interferenze magnetiche, il che lo rende adatto alle aree di stoccaggio di sostanze chimiche, alle camere bianche e alla produzione ad alta tecnologia.

3. Bassa dilatazione termica

Con un coefficiente di dilatazione termica compreso tra 4,7 × 10⁻⁶ e 9,0 × 10⁻⁶ pollici/pollice, le superfici in granito sono minimamente influenzate dalle variazioni di temperatura, garantendo letture accurate in condizioni variabili.

4. Resistente all'umidità e alla ruggine

A differenza delle alternative in metallo, il granito è impermeabile all'umidità e non arrugginisce mai, garantendo una manutenzione minima e una lunga durata.

5. Durezza superiore e resistenza all'usura

Essendo uno dei materiali da costruzione più duri, il granito offre un'eccezionale resistenza all'abrasione, anche in caso di utilizzo frequente.

6. Finitura superficiale liscia

La superficie può essere finemente levigata e lucidata, ottenendo una finitura a specchio con bassa rugosità che garantisce un buon contatto con le parti misurate.

7. Tolleranza all'impatto

Se la superficie viene graffiata o colpita, il granito tende a sviluppare piccole cavità anziché sbavature o bordi rialzati, evitando distorsioni nelle misurazioni critiche.

Ulteriori vantaggi delle piastre di ispezione in granito

-

Non magnetico e antistatico

-

Facile da pulire e mantenere

-

Ecologico e formato naturalmente

-

Disponibile in vari gradi e dimensioni

Conclusione

La piastra di riscontro in granito continua a essere uno strumento fondamentale nelle moderne industrie di precisione. Grazie alla sua precisione dimensionale, alla stabilità a lungo termine e alla resistenza ai fattori ambientali, supporta applicazioni che spaziano dalla lavorazione CNC al controllo qualità nei settori dell'elettronica, dell'aerospaziale e della strumentazione.

Con l'aumento delle dimensioni dei pezzi e della complessità delle ispezioni, le piastre di superficie in granito continuano a rappresentare una soluzione affidabile e conveniente per mantenere i più elevati standard di misurazione.

Data di pubblicazione: 01-08-2025