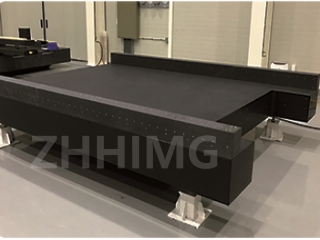

Le piastre di riscontro in granito sono strumenti di precisione ampiamente utilizzati in applicazioni di metrologia, ispezione e lavorazione meccanica. Sono realizzate in granito naturale di alta qualità, apprezzato per la sua stabilità, durata e planarità. Ma quanto sono precise queste piastre?

Stabilità naturale

Il granito si forma nel corso di milioni di anni sotto pressione e calore estremi, dando origine a una struttura densa e a grana fine. Questa stabilità naturale rende il granito un materiale ideale per le lastre di superficie, poiché resiste alla deformazione dovuta a sbalzi di temperatura, umidità e sollecitazioni meccaniche. Infatti, il granito ha un basso coefficiente di dilatazione termica, il che significa che si espande e si contrae molto poco in base alle fluttuazioni di temperatura. Questa proprietà garantisce che la superficie della lastra rimanga piana e stabile, anche in ambienti difficili.

Produzione di precisione

Per raggiungere i massimi livelli di precisione, le piastre di riscontro in granito vengono sottoposte a un rigoroso processo di produzione. Innanzitutto, il blocco di granito viene accuratamente selezionato per qualità e consistenza. Successivamente, viene sgrossato fino a raggiungere la dimensione e la forma desiderate. Segue il processo di lappatura e lucidatura, durante il quale la superficie viene gradualmente rifinita con materiali abrasivi. Questo processo meticoloso consente di ottenere una rugosità superficiale estremamente bassa e tolleranze di planarità elevate.

Standard di precisione

La precisione delle piastre di riscontro in granito è in genere determinata dalla loro tolleranza di planarità. Secondo lo standard B89.3.7 dell'American Society of Mechanical Engineers (ASME), le piastre di riscontro sono classificate in base alla loro planarità. Il grado più elevato, AA, presenta le tolleranze più strette, rendendolo adatto ai laboratori di taratura e alla metrologia ad alta precisione. Le piastre di grado A sono comunemente utilizzate nelle aree di ispezione, mentre le piastre di grado B, con tolleranze leggermente più ampie, possono essere utilizzate in officina.

Ad esempio, una piastra di superficie in granito di grado AA da 30,5 cm x 30,5 cm può avere una tolleranza di planarità di ±0,00005 pollici su tutta la superficie. Questo livello di precisione consente misurazioni e calibrazioni estremamente accurate di altri utensili e componenti.

Fattori che influenzano la precisione

Sebbene le piastre di superficie in granito siano intrinsecamente precise, diversi fattori possono influenzarne le prestazioni nel tempo. Una manipolazione impropria, come cadute o sollecitazioni eccessive, può causare scheggiature o crepe che possono comprometterne la planarità. Inoltre, fattori ambientali come sbalzi di temperatura estremi o elevati livelli di umidità possono influenzare la precisione della piastra. Pulizia e manutenzione regolari, nonché una corretta conservazione, sono essenziali per preservare la precisione della piastra.

In conclusione, le piastre di riscontro in granito offrono un'accuratezza eccezionale, rendendole una scelta affidabile per applicazioni in cui la precisione è fondamentale. La loro naturale stabilità, unita alle tecniche di produzione di precisione, consente loro di fornire una superficie di riferimento stabile e accurata per un'ampia gamma di settori, dall'aerospaziale all'automotive, dall'elettronica alla produzione di dispositivi medicali.

Data di pubblicazione: 23-05-2025