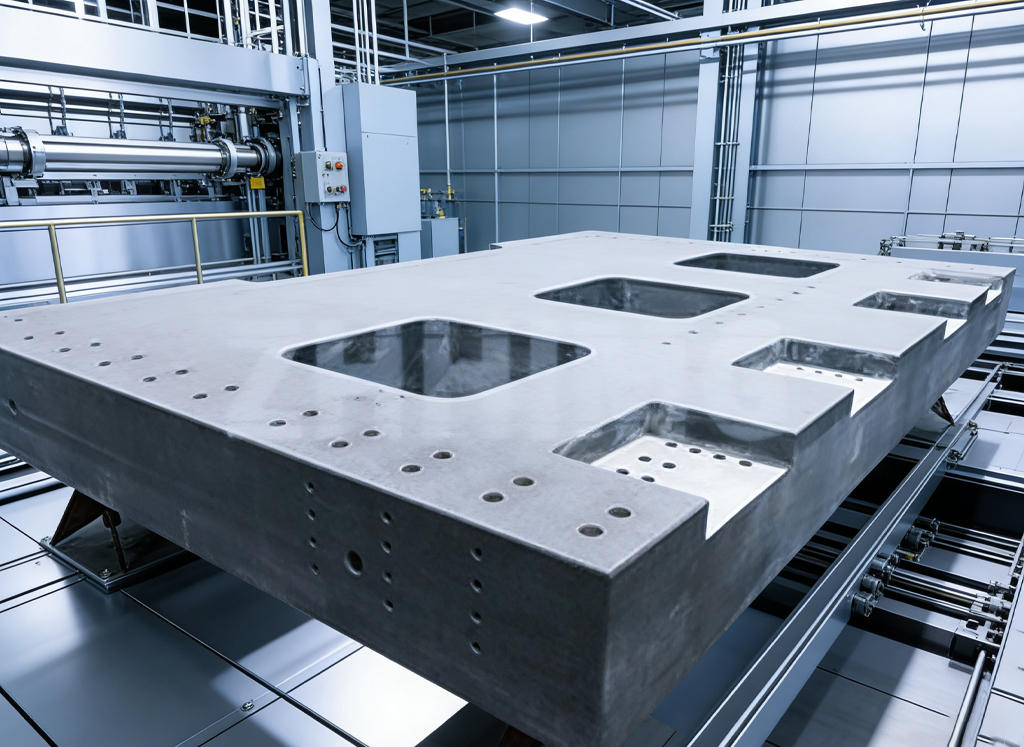

Nel campo della metrologia ultra-precisa e della produzione ad alto rischio, dall'ispezione aerospaziale alla produzione di stampi,Superficie in granito di precisioneLa piastra costituisce il fondamento della verità dimensionale. Sebbene la planarità della sua superficie sia quella che riceve la maggiore attenzione, la questione di fondo dello spessore è altrettanto vitale, fungendo da variabile ingegneristica fondamentale che determina le prestazioni della piattaforma sotto carico e la sua stabilità geometrica a lungo termine.

Lo spessore di una piattaforma in granito non viene scelto arbitrariamente; si tratta di una dimensione calcolata meticolosamente, derivata da rigorosi principi ingegneristici, direttamente correlata alla capacità portante della piastra, alla sua rigidità e alla sua capacità di funzionare come un piano di riferimento realmente stabile. Comprendere questa relazione è fondamentale per ingegneri e responsabili della qualità che mirano a ottimizzare i processi di ispezione e assemblaggio.

La fisica della stabilità: perché lo spessore è importante

Lo scopo principale di una piastra di superficie in granito è quello di resistere alla flessione. Quando strumenti di misura, attrezzature e componenti pesanti vengono posizionati sulla superficie, la gravità esercita una forza verso il basso. Se la piastra non ha uno spessore adeguato, si incurverà leggermente, introducendo errori geometrici inaccettabili nella misurazione.

Questa relazione è regolata dai principi della meccanica dei materiali, secondo cui la rigidità di una lastra è proporzionale in modo esponenziale al suo spessore.

-

Resistenza alla flessione (rigidezza): la rigidità di una trave o di una piastra è proporzionale al cubo del suo spessore (I ∝ h³), dove I è il momento d'inerzia dell'area e h è lo spessore. Ciò significa che raddoppiando lo spessore della piattaforma in granito la sua rigidità aumenta di un fattore otto. Per il granito nero ad alta densità di ZHHIMG® (circa 3100 kg/m³), questa rigidità intrinseca del materiale è amplificata, con conseguente maggiore resistenza alla deformazione elastica sotto carico.

-

Maggiore capacità portante: poiché la rigidità è proporzionale allo spessore, determinare lo spessore appropriato è la sfida ingegneristica fondamentale per garantire un'adeguata capacità portante. Per piastre di grandi dimensioni e per carichi pesanti, come quelle utilizzate come base per macchine di misura a coordinate (CMM) o per l'ispezione di componenti aerospaziali di grandi dimensioni e ad alta precisione, lo spessore deve essere sufficiente a garantire che il carico massimo previsto causi una flessione ben al di sotto della tolleranza di misura critica (precisione sub-micrometrica).

-

Massa di smorzamento delle vibrazioni: mentre la struttura interna del granito fornisce un eccellente smorzamento delle vibrazioni, una piastra più spessa aggiunge una massa sostanziale. Questa massa aumentata riduce la frequenza di risonanza naturale della piastra, allontanandola dalle tipiche frequenze di vibrazione operative e ambientali (HVAC, traffico pedonale). Questo isolamento passivo è fondamentale per le applicazioni che richiedono una metrologia stabile e priva di rumore.

La determinazione ingegneristica: calcolo dello spessore richiesto

Il processo di determinazione dello spessore ideale implica un'analisi dettagliata delle esigenze specifiche dell'applicazione:

-

Tolleranza di applicazione (grado di precisione): il primo e più critico fattore è il grado di precisione richiesto per la piastra (ad esempio, grado B, A, AA o il più esigente grado 00). Tolleranze più strette richiedono una maggiore rigidità per mantenere la planarità in tutte le condizioni, rendendo necessario uno spessore maggiore.

-

Dimensioni e campata: le piastre di superficie più grandi richiedono uno spessore proporzionalmente maggiore per compensare la campata non supportata. Una piastra di grandi dimensioni con spessore inadeguato cederà sotto il proprio peso, anche in assenza di carico esterno. La capacità di ZHHIMG® di produrre strutture monolitiche in granito fino a 20 metri di lunghezza è supportata da competenze ingegneristiche che calcolano con precisione lo spessore richiesto per campate così ampie.

-

Distribuzione e carico massimo: gli ingegneri devono tenere conto del peso totale dell'apparecchiatura di misura, dei dispositivi di fissaggio e del componente stesso. Il progetto deve gestire il carico concentrato massimo (ad esempio, una colonna CMM localizzata) senza superare la deflessione massima ammissibile specificata dagli standard internazionali (ASME B89.3.7, DIN 876).

Per una piastra commerciale standard, vengono spesso utilizzate tabelle di spessore. Tuttavia, per componenti in granito progettati su misura o strutture di macchinari in granito, in cui la piastra deve supportare apparecchiature altamente sensibili come cuscinetti ad aria o interferometri laser, viene spesso utilizzata un'analisi completa agli elementi finiti (FEA) per modellare con precisione sollecitazioni e flessioni, garantendo la stabilità geometrica richiesta.

Stabilità oltre il carico: il fattore termico

La relazione tra spessore e stabilità si estende oltre la deflessione meccanica, fino al dominio termico.

-

Inerzia termica: una piattaforma più spessa possiede una maggiore inerzia termica. Ciò significa che le fluttuazioni della temperatura ambiente impiegano molto più tempo per penetrare il granito e influenzarne la temperatura interna. Dato che il basso coefficiente di dilatazione termica (CTE) del granito rappresenta già un enorme vantaggio rispetto all'acciaio, l'ulteriore inerzia termica dovuta allo spessore garantisce una stabilità dimensionale superiore a lungo termine, fondamentale per le operazioni condotte per lunghi periodi in un ambiente di laboratorio. Anche all'interno di un laboratorio a temperatura e umidità costanti di 10.000 m², questa stabilità intrinseca è preferibile.

-

Gradienti di stress ridotti: una massa più spessa aiuta a ridurre al minimo i gradienti di temperatura interna, impedendo alle diverse parti della piastra di espandersi o contrarsi a velocità diverse. Ciò riduce il rischio di sottili deformazioni che possono compromettere la precisione nanometrica ottenuta attraverso il nostro rigoroso processo di lappatura.

ZHHIMG®: spessore ingegneristico per prestazioni senza compromessi

Per ZHHUI Group, la determinazione dello spessore è una decisione ingegneristica fondamentale, guidata dall'impegno verso i più elevati standard internazionali. Sfruttiamo la nostra conoscenza del nostro granito nero brevettato ZHHIMG®, scelto appositamente per la sua elevata densità, per progettare la lastra più sottile possibile, che superi comunque la stabilità e la capacità di carico richieste dalle specifiche del cliente.

La nostra filosofia produttiva, "Il business della precisione non può essere troppo esigente", ci impone di non scendere a compromessi sulla stabilità a favore dei costi. Che si tratti di realizzare un righello di misurazione in granito standard o una complessa base a portale in granito da diverse tonnellate, lo spessore ingegnerizzato è la garanzia silenziosa di stabilità, assicurando che il prodotto finale certificato fornisca il piano di riferimento zero stabile richiesto dalle industrie più esigenti al mondo.

Data di pubblicazione: 16-12-2025