I componenti di precisione in granito, come le basi delle macchine di misura a coordinate (CMM), le guide a cuscinetti ad aria e le strutture delle macchine di precisione, sono rinomati per la loro stabilità intrinseca, l'eccezionale smorzamento delle vibrazioni e la bassa dilatazione termica. Il fattore più cruciale, tuttavia, è la superficie stessa, che viene tipicamente rifinita con tolleranze micrometriche o submicrometriche attraverso meticolose operazioni di lappatura e lucidatura.

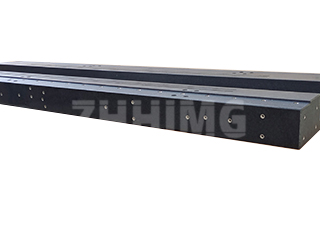

Ma per le applicazioni più esigenti al mondo, la lappatura standard è sufficiente o è necessario un ulteriore strato di protezione ingegnerizzata? Anche il materiale intrinsecamente più stabile, il nostro granito nero ad alta densità ZHHIMG®, può beneficiare di un trattamento superficiale specializzato per migliorarne la funzionalità nei sistemi dinamici, andando oltre la semplice precisione geometrica e progettando l'interfaccia ottimale granito-aria o granito-metallo per le massime prestazioni dinamiche e la massima longevità.

Perché il rivestimento superficiale diventa essenziale

Il principale vantaggio del granito in metrologia è la sua stabilità e planarità. Tuttavia, una superficie di granito naturalmente lucidata, pur essendo incredibilmente piana, presenta una microstruttura e un certo grado di porosità. Per applicazioni ad alta velocità o soggette a elevata usura, queste caratteristiche possono essere dannose.

La necessità di un trattamento avanzato nasce dal fatto che la lappatura tradizionale, pur ottenendo una planarità senza pari, lascia aperti pori microscopici. Per un movimento di altissima precisione:

- Prestazioni dei cuscinetti ad aria: il granito poroso può influire in modo sottile sulla portanza e sulla stabilità dei cuscinetti ad aria alterando la dinamica del flusso d'aria. I cuscinetti ad aria ad alte prestazioni richiedono un'interfaccia perfettamente sigillata e non porosa per mantenere una pressione e una portanza dell'aria costanti.

- Resistenza all'usura: sebbene siano altamente resistenti ai graffi, l'attrito continuo dei componenti metallici (come finecorsa o meccanismi di guida specializzati) può causare punti di usura localizzati.

- Pulizia e manutenzione: una superficie sigillata è notevolmente più facile da pulire e ha meno probabilità di assorbire oli microscopici, refrigeranti o contaminanti atmosferici, tutti fattori catastrofici in un ambiente di camera bianca ad alta precisione.

I principali metodi di rivestimento superficiale

Sebbene l'intero componente in granito venga raramente rivestito, poiché la sua stabilità è intrinseca alla pietra, specifiche aree funzionali, in particolare le superfici di guida critiche per i cuscinetti ad aria, spesso ricevono un trattamento specializzato.

Uno dei metodi più diffusi è l'impregnazione e sigillatura con resina. Si tratta del trattamento superficiale avanzato più comune per il granito ad alta precisione. Consiste nell'applicazione di una resina epossidica o polimerica a bassa viscosità e ad alte prestazioni che penetra e riempie i pori microscopici dello strato superficiale del granito. La resina polimerizza formando una sigillatura liscia come il vetro e non porosa. Questo elimina efficacemente la porosità che potrebbe interferire con la funzionalità del cuscinetto d'aria, creando una superficie ultra pulita e uniforme, essenziale per mantenere un'intercapedine d'aria costante e massimizzare la pressione di sollevamento dell'aria. Inoltre, migliora drasticamente la resistenza del granito alle macchie chimiche e all'assorbimento di umidità.

Un secondo approccio, riservato alle aree che richiedono un attrito minimo, prevede l'utilizzo di rivestimenti in PTFE (Teflon) ad alte prestazioni. Per le superfici che interagiscono con componenti dinamici diversi dai cuscinetti ad aria, è possibile applicare rivestimenti specializzati in tetrafluoroetilene polimerizzato (PTFE). Il PTFE è noto per le sue proprietà antiaderenti e di bassissimo attrito. L'applicazione di uno strato sottile e uniforme sui componenti in granito riduce gli indesiderati fenomeni di stick-slip e riduce al minimo l'usura, contribuendo direttamente a un controllo del movimento più fluido e preciso e a una ripetibilità superiore.

Infine, sebbene non si tratti di un rivestimento permanente, diamo priorità alla lubrificazione e alla protezione come fase fondamentale prima della spedizione. Su tutti i raccordi in acciaio, gli inserti filettati e le parti metalliche viene applicata una leggera applicazione di olio specializzato e chimicamente inerte o di un composto antiruggine. Questa protezione è fondamentale per il trasporto, poiché previene la formazione di ruggine superficiale sui componenti in acciaio esposti in condizioni di umidità variabili, garantendo che il componente di precisione arrivi in condizioni impeccabili, pronto per l'integrazione immediata di strumenti di metrologia sensibili.

La decisione di applicare un rivestimento superficiale avanzato è sempre frutto di una collaborazione tra i nostri ingegneri e i requisiti applicativi finali del cliente. Per l'uso metrologico standard, la superficie in granito lappata e lucidata di ZHHIMG rappresenta in genere lo standard di riferimento del settore. Tuttavia, per i sistemi dinamici ad alta velocità che utilizzano sofisticati cuscinetti ad aria, l'investimento in una superficie sigillata e non porosa garantisce la massima durata delle prestazioni e il rispetto costante delle tolleranze più rigorose.

Data di pubblicazione: 24-10-2025