Negli ambienti esigenti della produzione ad alta precisione, dall'automotive all'aerospaziale fino all'elettronica avanzata, il margine di errore è inesistente. Mentre le piastre di riscontro in granito costituiscono la base universale per la metrologia generale, la piastra di ispezione in granito è il punto di riferimento specializzato e ultra-stabile dedicato alla verifica dei componenti e all'assemblaggio assistito. È lo strumento fondamentale utilizzato per convalidare la geometria esterna, le deviazioni dimensionali e la planarità di componenti di alto valore, garantendo che soddisfino i rigorosi requisiti dell'ingegneria moderna.

Il principio del dato ultra-stabile

La funzione principale della piastra di ispezione in granito si basa sulla sua stabilità superiore e sul principio della "superficie di riferimento ad alta stabilità".

La superficie di lavoro è sottoposta a un processo di lappatura ad altissima precisione, che consente di ottenere una rugosità superficiale eccezionalmente bassa (tipicamente Ra ≤ 0,025 μm) e una planarità fino al Grado 0 (≤ 3 μm/1000 mm). Ciò fornisce un piano di riferimento stabile e indeformabile.

Durante l'ispezione, i componenti vengono posizionati su questa superficie. Strumenti come comparatori o calibri a leva vengono quindi utilizzati per misurare la minima distanza tra il componente e la piastra. Questo processo consente agli ingegneri di verificare istantaneamente la planarità e il parallelismo del componente, o di utilizzare la piastra come riferimento stabile per controllare parametri critici come la spaziatura dei fori e l'altezza del gradino. Fondamentalmente, l'elevata rigidità del granito (modulo elastico di 80-90 GPa) garantisce che la piastra stessa non si fletta o si deformi sotto il peso di componenti pesanti, garantendo l'integrità dei dati di ispezione.

Ingegneria per l'ispezione: progettazione e superiorità dei materiali

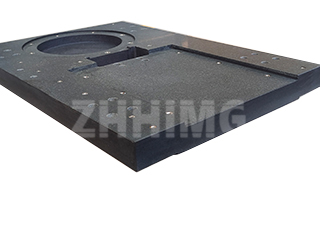

Le piastre di ispezione ZHHIMG® sono progettate con particolare attenzione all'adattabilità all'ispezione e alla meticolosità dei dettagli:

- Adattabilità personalizzata: oltre alla superficie piana del nucleo, molti modelli sono dotati di fori di posizionamento integrati o scanalature a V. Questi sono essenziali per fissare saldamente parti complesse o non simmetriche, come alberi e componenti a forma di disco, impedendone il movimento durante le misurazioni sensibili.

- Sicurezza e usabilità: i bordi sono rifiniti con uno smusso morbido e arrotondato per migliorare la sicurezza dell'operatore e prevenire lesioni accidentali.

- Sistema di livellamento: la base della piastra è dotata di piedini di supporto regolabili (come viti di livellamento), che consentono all'utente di regolare con precisione la piastra per un perfetto allineamento orizzontale (precisione ≤0,02 mm/m).

- Qualità dei materiali: utilizziamo solo granito di prima qualità, privo di macchie e crepe, sottoposto a un rigoroso processo di invecchiamento naturale della durata di 2-3 anni. Questa lunga procedura elimina le tensioni interne del materiale, garantendo stabilità dimensionale a lungo termine e un periodo di mantenimento della precisione superiore ai cinque anni.

Dove la precisione non è negoziabile: aree di applicazione chiave

La piastra di ispezione in granito è indispensabile quando l'elevata precisione ha un impatto diretto sulla sicurezza e sulle prestazioni:

- Industria automobilistica: essenziale per verificare la planarità dei blocchi motore e delle scatole della trasmissione per garantire una perfetta integrità della tenuta.

- Settore aerospaziale: utilizzato per la verifica dimensionale critica delle pale delle turbine e dei componenti del carrello di atterraggio, dove la deviazione minaccia la sicurezza del volo.

- Costruzione di stampi e matrici: verifica della precisione superficiale delle cavità e delle anime degli stampi, migliorando direttamente la qualità del prodotto finale fuso o formato.

- Elettronica e semiconduttori: cruciale nell'ispezione dell'assemblaggio dei componenti per apparecchiature a semiconduttori ad alta produttività, dove l'allineamento a livello di micron è obbligatorio per la precisione operativa.

Proteggere i tuoi dati: le migliori pratiche di manutenzione

Per preservare la precisione submicronica della piastra di ispezione, è necessario attenersi a rigorosi protocolli di manutenzione:

- La pulizia è obbligatoria: subito dopo l'ispezione, rimuovere tutti i residui dei componenti (in particolare i trucioli di metallo) dalla superficie utilizzando una spazzola morbida.

- Attenzione alla corrosione: è severamente vietato porre liquidi corrosivi (acidi o alcali) sulla superficie del granito, poiché potrebbero corrodere la pietra in modo permanente.

- Verifica periodica: la precisione della piastra deve essere verificata periodicamente. Si consiglia la calibrazione con misuratori di planarità certificati ogni sei mesi.

- Movimentazione: per spostare la piastra, utilizzare solo attrezzi di sollevamento specializzati ed evitare di inclinarla o di sottoporla a urti improvvisi, che potrebbero comprometterne la stabilità a lungo termine.

Considerando la piastra di ispezione in granito uno strumento ad alta precisione, i produttori possono garantire decenni di verifica dimensionale affidabile, rafforzando la qualità e la sicurezza dei loro prodotti più complessi.

Data di pubblicazione: 05-11-2025