Per produttori e metrologi di tutto il Nord America, dalle zone industriali più centrali degli Stati Uniti ai severi standard dei fornitori canadesi di piastre di riscontro in granito, la piastra di riscontro in granito è il punto di riferimento definitivo per la misurazione dimensionale. Questo strumento fondamentale, che serva come semplice piano di riferimento o sia integrato come componente critico in macchinari avanzati come un banco CNC per piastre di riscontro in granito, rappresenta un investimento significativo nel controllo qualità. Tuttavia, garantire tale investimento richiede una profonda comprensione dei fattori di costo, delle esigenze di manutenzione e la garanzia di una corretta calibrazione.

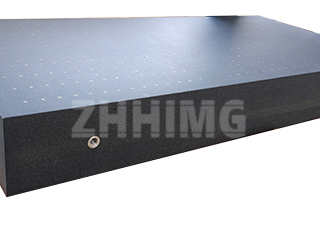

La domanda iniziale, "Qual è il costo di una piastra di riscontro in granito?", apre le porte a una proposta di valore complessa. Il prezzo di una piastra di riscontro non è semplicemente il costo della materia prima; è un riflesso della qualità della pietra (densità, porosità e stabilità), della precisione del processo di lappatura e del rigore del processo di certificazione. Il granito più economico e a bassa densità, spesso identificato dal suo colore più chiaro, può far risparmiare sul costo iniziale della piastra di riscontro in granito, ma comporta inevitabilmente spese più elevate a lungo termine a causa di una più rapida usura, una maggiore suscettibilità all'instabilità termica e una ricalibrazione più frequente. Il granito nero di alta qualità, come il materiale brevettato utilizzato da ZHHIMG® con una densità prossima a 3100 kg/m³, garantisce una stabilità superiore e una manutenzione meno frequente, rendendolo una scelta più economica durante l'intero ciclo di vita del prodotto.

Questa longevità è direttamente legata alle pratiche essenziali di cura delle superfici in granito. Una superficie in granito, nonostante la sua apparente rigidità, è vulnerabile a due antagonisti principali: l'usura abrasiva e lo shock termico. Un regime completo di cura delle superfici in granito deve tener conto di entrambi in modo proattivo.

Una componente fondamentale di questo regime è la pulizia delle piastre di superficie in granito. Il meticoloso processo di pulizia delle superfici delle piastre di superficie in granito non consiste semplicemente nella rimozione dello sporco visibile; si tratta di eliminare particelle microscopiche e abrasive, come polvere di levigatura o trucioli metallici, che, intrappolate tra il pezzo in lavorazione e il granito, agiscono come carta vetrata, compromettendone la planarità certificata. Non utilizzare mai detergenti aggressivi o detergenti acidi, che possono lasciare residui o corrodere la superficie della pietra. Al contrario, è necessario utilizzare quotidianamente una soluzione detergente specifica per piastre di superficie in granito a pH neutro, abbinata a un panno specifico e privo di pelucchi, per mantenere intatte le condizioni del piano di riferimento. Questo passaggio di routine è imprescindibile per preservare la precisione, in particolare per piastre che operano con grado 00 o tolleranze di laboratorio.

Tuttavia, anche la pulizia e la cura più rigorose non possono prevenire completamente i lenti effetti cumulativi dell'uso e dei cambiamenti ambientali. Questo ci porta alla necessità di una piastra di riscontro in granito realmente calibrata. Il termine "calibrato" è spesso abusato; deve implicare una verifica tracciabile della planarità complessiva della piastra, della planarità locale e della ripetibilità. I settori ad alta precisione, compresi quelli serviti dai fornitori canadesi di piastre di riscontro in granito, si affidano a certificati di taratura tracciabili rilasciati da laboratori accreditati che utilizzano interferometria laser e livelli elettronici.

L'impegno di ZHHIMG® per la precisione garantisce che ogni piastra che esce dal suo stabilimento climatizzato di 10.000 m² – una struttura realizzata in calcestruzzo antivibrante e trincee di isolamento sismico – sia stata meticolosamente verificata. Questa dedizione è particolarmente importante quando la piastra viene utilizzata come base CNC per la piastra di riscontro in granito. In questa applicazione, la piastra funge da fondamento strutturale per le guide lineari e i motori della macchina. Qualsiasi errore geometrico nel granito si traduce immediatamente in errori nel controllo del movimento del CNC, con un impatto diretto sulla precisione del pezzo lavorato finale. Di conseguenza, l'intervallo di calibrazione per un'applicazione CNC con piastra di riscontro in granito dovrebbe essere più frequente e rigoroso rispetto a quello per una piastra di ispezione standard.

Oltre alla planarità e alla qualità del materiale, gli utenti devono considerare anche la progettazione strutturale. La corretta progettazione della piastra di riscontro in blocchi di granito, inclusi la progettazione e il posizionamento degli inserti di sollevamento, dei punti di supporto e il rapporto spessore/luce complessivo, è fondamentale per prevenire la flessione sotto carico. Questa integrità strutturale è un fattore determinante nel costo effettivo della piastra di riscontro in granito ed è un segno distintivo dei produttori di livello mondiale che comprendono che la precisione si costruisce fin dalle fondamenta.

Dando priorità alla densità superiore del materiale, implementando un regime disciplinato di cura e pulizia delle piastre di superficie in granito e impegnandosi in servizi di piastre di superficie in granito tracciabili e calibrate regolarmente, gli utenti garantiscono che le loro basi metrologiche rimangano un punto di riferimento incrollabile, offrendo una precisione costante a livello nanometrico indipendentemente da dove si riforniscono delle piastre, che si tratti di un fornitore locale o di un leader internazionale come ZHHIMG®.

Data di pubblicazione: 25-11-2025