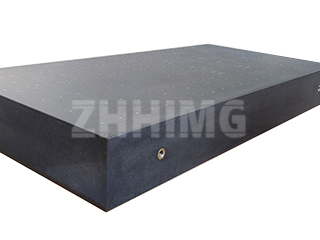

Nel frenetico mondo della produzione elettronica, dove la miniaturizzazione dei dispositivi stimola un'innovazione incessante, la tecnologia a montaggio superficiale (SMT) rimane il processo critico per il posizionamento dei componenti sui circuiti stampati (PCB). Le moderne apparecchiature SMT – macchine pick-and-place, stampanti serigrafiche e sistemi di ispezione ottica automatizzata (AOI) – devono operare a velocità e livelli di precisione che rasentano l'impossibile. La stabilità e l'integrità delle fondamenta della macchina non sono solo fattori di supporto; rappresentano il limite ultimo per produttività e rendimento. Per molti sistemi ad alte prestazioni, la soluzione robusta e affidabile risiede nell'adozione di una base macchina in granito specializzata per la tecnologia a montaggio superficiale.

Con la continua riduzione delle dimensioni dei componenti (fino a 01005 e oltre) e l'aumento della velocità di posizionamento, l'intera stabilità dinamica del sistema deve essere rivalutata. Ecco perché i principali produttori di attrezzature si stanno affidando alle proprietà intrinseche della pietra naturale per creare la base definitiva per macchine in granito con tecnologia a montaggio superficiale.

L'imperativo per una base in granito nella SMT ad alta velocità

Perché un materiale antico e naturale è la scelta ottimale per l'automazione SMT all'avanguardia? La risposta è radicata nella fisica fondamentale del movimento di precisione. Le macchine SMT ad alta velocità generano forze dinamiche significative. Le rapide accelerazioni e decelerazioni dei sistemi a portale, delle teste e dei trasportatori creano vibrazioni che, se non gestite, possono propagarsi in tutta la struttura della macchina. Questa oscillazione si traduce direttamente in imprecisioni di posizionamento, difetti di saldatura e una minore fedeltà di ispezione.

La soluzione è il basamento macchina in granito per la tecnologia a montaggio superficiale. Le proprietà del granito lo rendono il materiale ideale per assorbire e smorzare queste perturbazioni interne ed esterne:

-

Caratteristiche di smorzamento superiori: rispetto all'acciaio o all'alluminio, il granito ha un coefficiente di smorzamento interno significativamente più elevato. Ciò significa che le vibrazioni meccaniche causate da movimenti ad alta velocità vengono rapidamente dissipate sotto forma di piccole quantità di calore, impedendo loro di destabilizzare la testa di posizionamento o l'ottica di ispezione. Questo tempo di assestamento istantaneo è fondamentale per massimizzare la produttività senza compromettere la precisione.

-

Inerzia termica e basso coefficiente di espansione termica (CTE): l'ambiente SMT, in particolare in prossimità dei forni di rifusione o nelle immediate vicinanze dell'area operativa, può subire lievi oscillazioni di temperatura. I metalli reagiscono fortemente a queste variazioni, causando dilatazione termica e deriva dimensionale. Tuttavia, il basso coefficiente di espansione termica (CTE) di un letto di granito per la tecnologia a montaggio superficiale garantisce che la geometria di allineamento critica della macchina rimanga stabile nell'intervallo di temperatura operativo. Questa stabilità termica è essenziale per mantenere l'integrità dell'allineamento, soprattutto su macchine di grandi dimensioni.

-

Planarità assoluta per movimenti di precisione: il granito può essere lappato e lucidato per ottenere tolleranze di planarità misurate nell'ordine dei sub-micron. Questo livello di precisione estremo è imprescindibile per il montaggio di guide lineari di precisione, cuscinetti ad aria e sistemi motore. L'elevata precisione dimensionale della base in granito per la tecnologia di montaggio superficiale garantisce una perfetta rettilineità e un allineamento perfetto per gli assi in rapido movimento, determinando direttamente la precisione di posizionamento dei componenti.

Progettazione della prossima generazione di SMT: componenti e integrazione

Il ruolo del granito nella tecnologia SMT si estende oltre la base della macchina in granito. Una piattaforma SMT robusta utilizza spesso componenti in granito progettati su misura per la tecnologia a montaggio superficiale, integrati nella struttura principale. Questi componenti possono includere:

-

Blocchi di montaggio di precisione: utilizzati per garantire il posizionamento assolutamente stabile di sistemi di visione altamente sensibili, sensori di allineamento laser e telecamere fiduciali.

-

Superfici con cuscinetti ad aria: per teste pick-and-place ad altissima precisione, il granito offre una superficie ideale, altamente lucidata e non porosa, che funziona perfettamente con i cuscinetti ad aria, garantendo un movimento ripetibile e pressoché privo di attrito.

-

Piastre per utensili personalizzate: elementi in granito più piccoli progettati per contenere e fare riferimento a utensili di processo specifici, garantendo un allineamento ripetibile nel tempo e alla temperatura.

Il processo di produzione di una base in granito ad alte prestazioni per macchine a montaggio superficiale è la dimostrazione della combinazione di artigianato tradizionale e ingegneria avanzata. Comporta la selezione del granito nero naturale di altissima qualità, il trattamento di distensione e la successiva lavorazione con macchinari CNC all'avanguardia. Caratteristiche come fori filettati, cave a T, fori carotati per il passaggio dei cavi e superfici di incollaggio per inserti metallici vengono meticolosamente integrate secondo le specifiche esatte del cliente.

Il ritorno sull'investimento: precisione e longevità

Investire in una base in granito per le apparecchiature SMT è una decisione strategica che offre un chiaro ritorno sull'investimento. Sebbene il costo iniziale del materiale possa essere superiore a quello dell'acciaio, i vantaggi a lungo termine in termini di massimizzazione della resa produttiva, riduzione degli scarti e tempi di fermo minimi dovuti a disallineamenti strutturali superano di gran lunga la differenza.

Un basamento in granito per la tecnologia a montaggio superficiale fornisce un piano di riferimento affidabile e duraturo che manterrà la sua integrità dimensionale per decenni, resistendo all'usura, alla corrosione e alle alterazioni strutturali interne. Per i produttori che operano all'avanguardia nell'assemblaggio di componenti elettronici, dove la precisione fa la differenza tra un prodotto di successo e un ciclo di produzione fallito, la stabilità offerta da una base in granito specializzata per la tecnologia a montaggio superficiale è la massima garanzia di prestazioni e affidabilità. Scegliere una macchina con queste fondamenta significa scegliere coerenza, velocità e qualità senza compromessi nell'assemblaggio dei dispositivi elettronici più complessi al mondo.

Data di pubblicazione: 01-12-2025