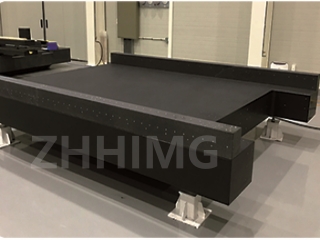

Negli scenari di lavorazione ad alta precisione delle macchine per marcatura laser a livello di picosecondi, la base, in quanto componente di supporto principale dell'apparecchiatura, è un elemento che determina direttamente la stabilità e la precisione della lavorazione. Granito e ghisa sono due materiali comuni per la produzione di basi. Questo articolo condurrà un confronto tra aspetti quali le proprietà fisiche, il principio di attenuazione di precisione e i dati applicativi pratici, fornendo una base scientifica per l'aggiornamento delle apparecchiature.

I. Differenze nelle proprietà dei materiali: la logica di fondo delle prestazioni di precisione

Il granito è una roccia ignea naturale, formata dalla cristallizzazione ravvicinata di minerali come quarzo e feldspato al suo interno. È caratterizzato da una struttura densa e da un'elevata durezza. La sua densità è solitamente compresa tra 2,7 e 3,1 g/cm³ e il suo coefficiente di dilatazione termica è estremamente basso, circa (4-8) ×10⁻⁶/℃, il che gli consente di resistere efficacemente all'influenza delle variazioni di temperatura sulla precisione delle apparecchiature. Inoltre, la microstruttura unica del granito gli conferisce eccellenti prestazioni di smorzamento, consentendogli di assorbire rapidamente l'energia delle vibrazioni esterne e di ridurre l'interferenza delle vibrazioni sulla precisione di lavorazione.

La ghisa, come materiale industriale tradizionale, ha una densità di circa 7,86 g/cm³, una resistenza alla compressione relativamente elevata, ma è calda

Il coefficiente di espansione (circa 12×10⁻⁶/℃) è da 1,5 a 3 volte superiore a quello del granito. Inoltre, all'interno della ghisa sono presenti strutture di grafite lamellare. Nell'uso prolungato, queste strutture possono portare a una concentrazione di sollecitazioni, compromettendo la stabilità del materiale e causando di conseguenza una riduzione della precisione.

Ii. Meccanismo di attenuazione di precisione nella lavorazione a livello di picosecondi

La lavorazione laser a livello di picosecondi richiede requisiti estremamente elevati in termini di stabilità ambientale. Qualsiasi minima deformazione del materiale di base verrà amplificata nel risultato della lavorazione. Le fluttuazioni di temperatura, le vibrazioni generate dal funzionamento delle apparecchiature, l'affaticamento sotto carico prolungato, ecc., sono tutti fattori chiave che determinano un'attenuazione della precisione.

Al variare della temperatura, le dimensioni del granito variano leggermente a causa del suo basso coefficiente di dilatazione termica. Il coefficiente di dilatazione termica relativamente elevato della ghisa causerà una deformazione della base difficilmente rilevabile a occhio nudo. Questa deformazione influirà direttamente sulla stabilità del percorso ottico del laser e causerà lo spostamento della posizione di marcatura. In termini di vibrazioni, l'elevata caratteristica di smorzamento del granito può attenuare vibrazioni a 100 Hz in 0,12 secondi, mentre la ghisa richiede 0,9 secondi. In condizioni di vibrazioni ad alta frequenza, la precisione di lavorazione delle apparecchiature con basi in ghisa è più soggetta a fluttuazioni.

Iii. Confronto dei dati di attenuazione di precisione

Secondo i test di istituti professionali, durante il funzionamento continuo di marcatura laser a picosecondi per 8 ore, l'attenuazione della precisione di posizionamento sull'asse XY dell'attrezzatura con base in granito è di ±0,5 μm. L'attenuazione di precisione dell'attrezzatura con base in ghisa raggiunge ±3 μm, con una differenza significativa. In un ambiente simulato con una variazione di temperatura di 5 ℃, l'errore di deformazione termica dell'attrezzatura con base in granito è di soli +0,8 μm, mentre quello dell'attrezzatura con base in ghisa arriva fino a +12 μm.

Inoltre, dal punto di vista dell'utilizzo a lungo termine, il tasso di errore di valutazione delle basi in granito è pari solo allo 0,03%, mentre quello delle basi in ghisa raggiunge addirittura lo 0,5% a causa di problemi di stabilità strutturale. Questi dati dimostrano pienamente che, in base ai requisiti di elevata precisione della lavorazione a livello di picosecondi, il vantaggio in termini di stabilità delle basi in granito è significativo.

Iv. Suggerimenti per l'aggiornamento e applicazioni pratiche

Per le aziende che puntano alla massima precisione di lavorazione, sostituire la base in ghisa con una in granito è un modo efficace per migliorare le prestazioni dell'attrezzatura. Durante il processo di adeguamento, è necessario prestare attenzione alla precisione di lavorazione della base in granito per garantire che la planarità della superficie soddisfi i requisiti di progettazione. Allo stesso tempo, in combinazione con dispositivi ausiliari come il sistema di isolamento antivibrante a flottazione d'aria, è possibile ottimizzare ulteriormente le prestazioni antivibranti dell'attrezzatura.

Attualmente, in settori come la produzione di chip semiconduttori e la lavorazione di componenti ottici di precisione, le macchine per la marcatura laser con base in granito sono ampiamente adottate, migliorando efficacemente la resa del prodotto e l'efficienza produttiva. Ad esempio, dopo che un produttore di componenti ottici ha aggiornato le proprie attrezzature con base in ghisa, il tasso di qualificazione della precisione del prodotto è aumentato dall'82% al 97%, con un conseguente significativo miglioramento dell'efficienza produttiva.

In conclusione, nell'ambito dell'aggiornamento di base delle macchine per la marcatura laser a picosecondi, il granito, con la sua eccezionale stabilità termica, le elevate prestazioni di smorzamento e la capacità di mantenere la precisione a lungo termine, è diventato una scelta ideale, superiore alla ghisa. Le aziende possono ragionevolmente selezionare i materiali di base in base alle proprie esigenze di lavorazione e al proprio budget per ottenere un aggiornamento completo delle prestazioni delle apparecchiature.

Data di pubblicazione: 19-05-2025