Nella produzione di alta gamma e nell'ingegneria di precisione, le prestazioni di una macchina sono determinate non solo dai suoi azionamenti, controlli o software, ma fondamentalmente dalle sue fondamenta strutturali. I basamenti delle macchine utensili e i gruppi di riferimento influenzano direttamente la precisione, il comportamento alle vibrazioni, la stabilità termica e l'affidabilità a lungo termine. Con il continuo restringimento delle tolleranze di produzione in settori come l'aerospaziale, le apparecchiature per semiconduttori, l'ottica e l'automazione avanzata, la selezione dei materiali per i basamenti delle macchine è diventata una decisione ingegneristica strategica.

Tra le soluzioni più comunemente valutate figurano basamenti per macchine in granito epossidico, basamenti per macchine utensili tradizionali in ghisa e gruppi di precisione in granito naturale. Parallelamente, i piani di riscontro in granito rimangono componenti di riferimento essenziali sia negli ambienti di produzione che in quelli metrologici. Questo articolo fornisce un'analisi strutturata di questi materiali e componenti, esamina i rispettivi vantaggi e limiti e delinea come i gruppi di precisione in granito supportino i moderni sistemi di produzione. Evidenzia inoltre come ZHHIMG fornisca soluzioni ingegnerizzate in granito in linea con i requisiti dei clienti industriali globali.

Base per macchina in granito epossidico: caratteristiche e casi d'uso

Il granito epossidico, noto anche come calcestruzzo polimerico o fusione minerale, è unmateriale compositoFormato legando aggregati minerali con resina epossidica, ha guadagnato attenzione come materiale alternativo per la base delle macchine grazie alle sue caratteristiche di smorzamento delle vibrazioni e alla flessibilità di stampaggio.

Uno dei principali vantaggi di una base macchina in granito epossidico è il suo elevato smorzamento interno. Rispetto alle strutture metalliche, il granito epossidico può ridurre significativamente la trasmissione delle vibrazioni, migliorando la finitura superficiale e la stabilità dinamica in alcune applicazioni di lavorazione meccanica. Inoltre, geometrie complesse, canali interni e componenti incorporati possono essere integrati durante il processo di fusione, riducendo i requisiti di lavorazione secondaria.

Tuttavia, il granito epossidico presenta anche delle limitazioni. La stabilità dimensionale a lungo termine dipende fortemente dalla formulazione della resina, dalla qualità della polimerizzazione e dalle condizioni ambientali. L'invecchiamento della resina, la sensibilità alla temperatura e i potenziali effetti di creep devono essere attentamente considerati nelle applicazioni di ultra-precisione o di lunga durata. Di conseguenza, il granito epossidico viene spesso scelto per macchine utensili di media precisione piuttosto che per sistemi che richiedono un'estrema precisione per decenni di servizio.

Base per macchine utensili in ghisa: tradizione e vincoli

La ghisa è il materiale tradizionalmente scelto per le basi delle macchine utensili da oltre un secolo. La sua popolarità deriva dalla buona lavorabilità, dal ragionevole smorzamento e dai processi di produzione consolidati. Molti materiali convenzionalimacchine CNCe le attrezzature di uso generale continuano a basarsi su strutture in ghisa.

Nonostante questi vantaggi, i basamenti in ghisa per macchine utensili presentano svantaggi intrinseci negli ambienti ad alta precisione. Le tensioni residue introdotte durante la fusione e la lavorazione possono portare a una deformazione graduale nel tempo, anche dopo trattamenti di distensione. La ghisa è inoltre più sensibile alla dilatazione termica e alle fluttuazioni della temperatura ambientale, che possono influire direttamente sulla precisione di posizionamento.

Un altro aspetto da considerare è la resistenza alla corrosione. Le basi in ghisa richiedono in genere rivestimenti protettivi e ambienti controllati per prevenire l'ossidazione, in particolare in ambienti umidi o adiacenti a camere bianche. Questi fattori hanno spinto i produttori di apparecchiature a valutare materiali alternativi per applicazioni che richiedono maggiore stabilità e minore manutenzione.

Assemblaggio di granito di precisione: un vantaggio strutturale

Gli assemblaggi di precisione in granito rappresentano un approccio fondamentalmente diverso alla progettazione delle strutture delle macchine. Formato da granito naturale che ha subito un invecchiamento geologico nel corso di milioni di anni, il granito è intrinsecamente privo di tensioni e isotropo. Questa stabilità naturale offre un vantaggio significativo nel mantenimento della precisione geometrica a lungo termine.

Gli assemblaggi di precisione in granito sono realizzati attraverso processi di rettifica e lappatura controllati, ottenendo planarità, rettilineità e perpendicolarità a livello micrometrico. A differenza dei materiali fusi o compositi, il granito non subisce rilassamento delle tensioni interne, il che lo rende particolarmente adatto ad applicazioni di altissima precisione e lunga durata.

Oltre alla stabilità dimensionale, il granito offre un eccellente smorzamento delle vibrazioni e un basso coefficiente di dilatazione termica. Queste proprietà contribuiscono a migliorare le prestazioni dinamiche, ridurre la deriva termica e garantire una precisione costante per periodi di funzionamento prolungati. Il granito è inoltre amagnetico e resistente alla corrosione, il che ne consente l'utilizzo in camere bianche, sistemi ottici e ambienti di ispezione di precisione.

Piastra di superficie in granito: fondamento del riferimento di precisione

La piastra di superficie in granito è una delle più ampiamente riconosciute ed essenzialicomponenti di precisione in granitoFungendo da piano di riferimento piatto, supporta i processi di ispezione dimensionale, calibrazione e assemblaggio in tutti i settori manifatturieri.

Le piastre di riscontro in granito sono ampiamente utilizzate nei laboratori di controllo qualità, nelle aree di ispezione della produzione e nelle sale metrologiche. La loro resistenza all'usura e la loro stabilità consentono loro di mantenere la precisione per un lungo periodo di utilizzo con una manutenzione minima. Rispetto alle piastre di riscontro in ghisa, le piastre in granito offrono una maggiore resistenza alla corrosione, una minore sensibilità termica e una minore frequenza di ricalibrazione.

Negli ambienti di produzione avanzati, le piastre di superficie in granito vengono sempre più integrate in gruppi di macchine, piattaforme ottiche e stazioni di ispezione automatizzate, estendendo il loro ruolo oltre i tradizionali strumenti di metrologia autonomi.

Prospettiva comparativa: selezione dei materiali per le basi delle macchine

Quando si confrontano basi per macchine in granito epossidico, basi per macchine utensili in ghisa e gruppi di granito di precisione, la scelta del materiale dovrebbe essere guidata dai requisiti dell'applicazione piuttosto che dal solo costo iniziale.

Il granito epossidico offre flessibilità di progettazione e un elevato smorzamento, rendendolo adatto a macchine sensibili alle vibrazioni ma di precisione moderata. La ghisa rimane una soluzione valida per le macchine utensili convenzionali, dove l'efficienza dei costi e i processi di produzione consolidati sono prioritari. Gli assemblaggi di precisione in granito, tuttavia, offrono stabilità a lungo termine, prestazioni termiche e mantenimento della precisione senza pari, rendendoli la soluzione preferita per apparecchiature di ultra-precisione e sistemi di metrologia avanzati.

Le prestazioni del ciclo di vita sono un criterio di valutazione sempre più importante. Sebbene l'investimento iniziale in assemblaggi di precisione in granito possa essere più elevato, la manutenzione ridotta, gli intervalli di calibrazione più lunghi e la precisione costante spesso si traducono in un costo totale di proprietà inferiore.

Tendenze del settore e strategie di progettazione in evoluzione

Diverse tendenze del settore stanno accelerando l'adozione di strutture meccaniche in granito. La crescita della produzione di semiconduttori, dell'ottica e della lavorazione laser ha spinto la domanda di piattaforme ultrastabili con una precisione sub-micrometrica. L'automazione e la produzione digitale sottolineano ulteriormente la necessità di fondazioni strutturali affidabili in grado di funzionare ininterrottamente con una deriva minima.

I progettisti di macchine utensili stanno adottando sempre più architetture ibride che combinano basi in granito con motori lineari, cuscinetti ad aria e sistemi di controllo avanzati. In queste configurazioni, i gruppi in granito offrono la stabilità necessaria per sfruttare appieno il potenziale prestazionale delle tecnologie di movimento e misurazione di fascia alta.

Capacità di ZHHIMG nella produzione di granito di precisione

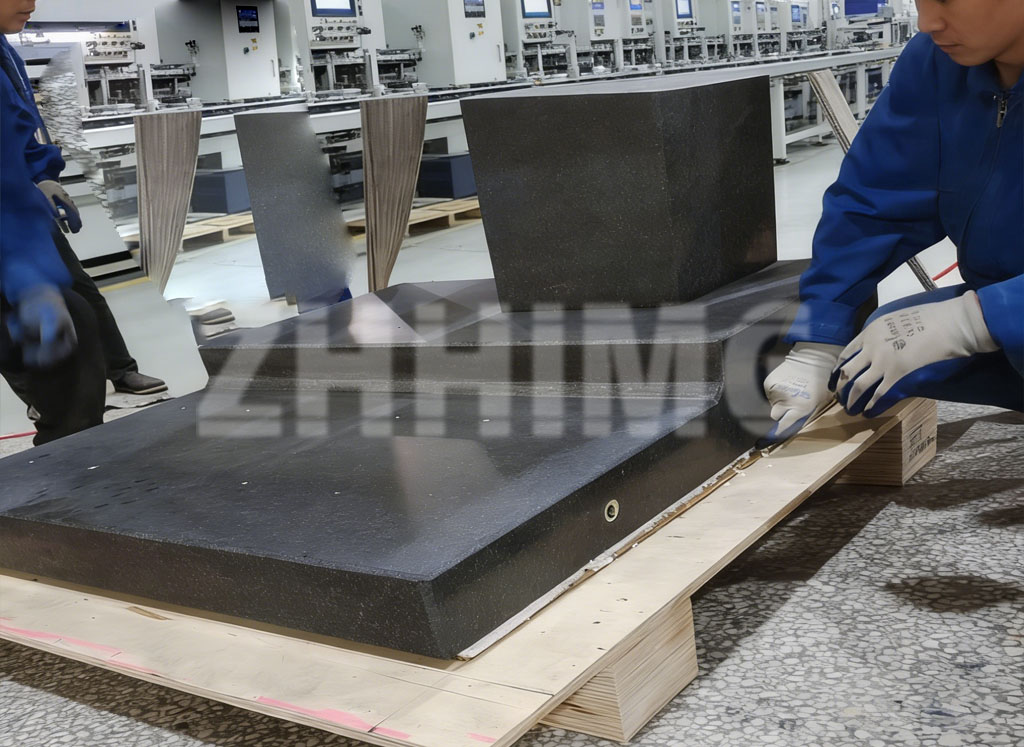

ZHHIMG è specializzata nella progettazione e produzione di gruppi di precisione in granito per clienti industriali globali. Utilizzando granito nero di prima qualità e tecnologie avanzate di rettifica di precisione, ZHHIMG produce basamenti per macchine, piastre di riscontro e gruppi personalizzati in granito che soddisfano i rigorosi standard internazionali di precisione.

I processi produttivi dell'azienda sono condotti in condizioni ambientali controllate, con ispezioni complete in ogni fase per garantire coerenza e affidabilità. ZHHIMG supporta i clienti nei settori della produzione di macchine utensili, sistemi di metrologia, apparecchiature per semiconduttori e automazione avanzata.

Grazie alla stretta collaborazione con progettisti e ingegneri di apparecchiature, ZHHIMG fornisce soluzioni in granito che si integrano perfettamente in architetture di macchine complesse e supportano obiettivi prestazionali a lungo termine.

Conclusione

Con la continua evoluzione della produzione verso una maggiore precisione e una maggiore integrazione di sistema, l'importanza dei materiali di base delle macchine e dei gruppi di riferimento non potrà che aumentare. I basamenti delle macchine in granito epossidico e quelli in ghisa mantengono la loro rilevanza all'interno di specifici campi di applicazione, ma i gruppi di precisione in granito offrono vantaggi distintivi in termini di stabilità, accuratezza e prestazioni del ciclo di vita.

Le piastre di riscontro in granito e le strutture meccaniche in granito rimangono elementi fondamentali della moderna ingegneria di precisione. Grazie alla competenza specifica nella lavorazione di precisione del granito, ZHHIMG è ben posizionata per supportare i clienti globali alla ricerca di soluzioni affidabili e a lungo termine per applicazioni avanzate di produzione e metrologia.

Data di pubblicazione: 21-01-2026