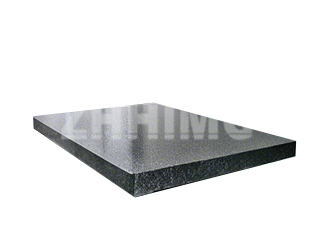

Nel frenetico mondo della produzione elettronica, dove i circuiti si stanno riducendo e la complessità è in forte aumento, la richiesta di precisione non è mai stata così elevata. La qualità di un circuito stampato (PCB) è la base di qualsiasi dispositivo elettronico, da uno smartphone a uno scanner medico. È qui che emerge un eroe spesso trascurato: la piattaforma di granito di precisione. Noi di ZHONGHUI Group (ZHHIMG®), abbiamo visto in prima persona come questo materiale apparentemente semplice sia diventato il fondamento silenzioso e immobile per i processi di ispezione e produzione critici nell'industria elettronica, in particolare per i test sui PCB. Le applicazioni sono diverse, ma tutte condividono l'esigenza di una base stabile, ultrapiatta e affidabile.

La sfida principale della produzione di PCB

I PCB sono il sistema nervoso dell'elettronica moderna. Sono una delicata rete di percorsi conduttivi e qualsiasi difetto – un piccolo graffio, un foro disallineato o una piccola deformazione – può rendere inutilizzabile un componente. Man mano che i circuiti diventano più compatti, gli strumenti utilizzati per ispezionarli devono essere di ordini di grandezza più precisi. È qui che risiede la sfida principale: come garantire una precisione perfetta quando le stesse macchine che eseguono l'ispezione sono soggette a dilatazione termica, vibrazioni e deformazioni strutturali?

La risposta, per molti dei principali produttori mondiali di componenti elettronici, risiede nelle proprietà fisiche uniche del granito. A differenza dei metalli, altamente sensibili alle variazioni termiche e alle vibrazioni, il granito offre un livello di stabilità senza pari. Il nostro granito nero ZHHIMG® presenta un basso coefficiente di dilatazione termica ed eccellenti proprietà di smorzamento delle vibrazioni, che lo rendono il materiale ideale per una base metrologica stabile. Ciò consente alle macchine di ispezione di funzionare con la massima precisione, senza essere influenzate dal rumore ambientale.

Applicazioni chiave nei test PCB ed elettronici

Le piattaforme di precisione in granito di ZHHIMG® sono parte integrante di diverse fasi chiave della produzione di componenti elettronici e del controllo qualità:

1. Ispezione ottica automatizzata (AOI) e ispezione a raggi X: le macchine AOI e a raggi X rappresentano la prima linea di difesa nel controllo qualità. Eseguono una scansione rapida dei PCB per rilevare difetti come cortocircuiti, aperture e componenti disallineati. Questi sistemi si basano su un piano di riferimento perfettamente piano per garantire che l'immagine acquisita sia priva di distorsioni. Una base in granito fornisce questa base ultrapiatta e stabile, garantendo che l'ottica o la sorgente di raggi X e il rilevatore della macchina rimangano in una relazione fissa e precisa. Le nostre piattaforme in granito possono essere realizzate con una planarità di pochi micron, e persino a livello nanometrico per le applicazioni più impegnative, grazie ai nostri artigiani esperti che vantano oltre 30 anni di esperienza nella lappatura manuale.

2. Foratrici per PCB: la creazione di migliaia di minuscoli fori su un PCB richiede un'estrema precisione. L'intera struttura della foratrice, inclusa la testa di foratura e il tavolo XY, deve essere costruita su una base che non si deformi o si sposti. Il granito garantisce questa stabilità, garantendo che ogni foro venga praticato esattamente nella posizione specificata nel file di progettazione. Questo è particolarmente importante per i PCB multistrato, dove fori disallineati possono rovinare l'intera scheda.

3. Macchine di misura a coordinate (CMM) e sistemi di misura visivi (VMS): queste macchine vengono utilizzate per la verifica dimensionale di PCB e altri componenti elettronici. Richiedono una base con un'eccezionale precisione geometrica. Le nostre piattaforme in granito fungono da base principale per le CMM, fornendo il piano di riferimento perfetto su cui vengono eseguite tutte le misurazioni. La rigidità intrinseca del granito garantisce che la base non si fletta sotto il peso della macchina, mantenendo un riferimento costante per la sonda di misura.

4. Macchine per lavorazione e incisione laser: i laser ad alta potenza vengono utilizzati per il taglio, l'incisione e la marcatura di circuiti stampati. Il percorso del laser deve essere incredibilmente stabile per garantire un taglio netto e preciso. Una base in granito fornisce lo smorzamento delle vibrazioni e la stabilità termica necessari per mantenere la testa laser e il pezzo perfettamente allineati durante l'intero processo.

Il vantaggio ZHHIMG® nell'elettronica

Le nostre partnership con i giganti dell'elettronica e il nostro impegno per una Politica della Qualità che afferma: "Il settore della precisione non può essere troppo esigente" sono ciò che ci distingue. Sappiamo che nel settore dell'elettronica non si può barare, non si può nascondere nulla, non si può trarre in inganno quando si tratta di qualità.

Il nostro laboratorio climatizzato di 10.000 m² e i sofisticati strumenti di misura, tra cui gli interferometri laser Renishaw, garantiscono che ogni base in granito che produciamo sia perfettamente adattata alle esigenze del cliente. Non siamo solo un fornitore; siamo un partner collaborativo nel progresso tecnologico. In un settore in cui una frazione di millimetro può fare la differenza tra successo e fallimento, ZHHIMG® fornisce la base stabile, precisa e affidabile su cui l'industria elettronica fa affidamento per costruire il futuro.

Data di pubblicazione: 28 settembre 2025