Nella produzione di precisione, nei test di ricerca scientifica e in altri requisiti di precisione del settore, le piattaforme galleggianti ad aria di precisione a pressione statica svolgono un ruolo fondamentale. La scelta della base della piattaforma, come la posa della prima pietra per un edificio, è direttamente correlata alle prestazioni della piattaforma stessa. Le basi di precisione in granito e le basi in fusione minerale sono due scelte popolari, ognuna con i suoi vantaggi; di seguito troverete un confronto dettagliato.

Stabilità: differenza tra cristallizzazione naturale e composito artificiale

Basamento di precisione in granito: milioni di anni di cambiamenti geologici, cristalli di quarzo, feldspato e altri minerali interni, estremamente denso e uniforme. A fronte di interferenze esterne, come le vibrazioni generate dal funzionamento delle grandi apparecchiature circostanti, il basamento in granito funge da scudo solido, in grado di bloccare e attenuare efficacemente e di ridurre l'ampiezza delle vibrazioni della piattaforma di galleggiamento ad aria a pressione statica di precisione di oltre l'80%, fornendo una base solida e stabile per il movimento ad alta precisione della piattaforma. Nell'officina di produzione di chip semiconduttori, il processo di litografia richiede elevati requisiti di stabilità della piattaforma, e il basamento in granito garantisce il funzionamento preciso dell'apparecchiatura di litografia, favorisce l'incisione precisa del modello del chip e migliora notevolmente la resa della produzione di chip.

La base in fusione minerale è composta da particelle minerali miscelate con uno speciale legante. La sua struttura interna è uniforme e presenta determinate caratteristiche di smorzamento delle vibrazioni. In presenza di vibrazioni generiche, può fornire un ambiente di lavoro relativamente stabile per la piattaforma. Tuttavia, a fronte di vibrazioni continue e ad alta intensità, la capacità di attenuazione delle vibrazioni della base in fusione minerale è leggermente insufficiente rispetto alla base in granito, il che può causare lievi deviazioni nel movimento della piattaforma e compromettere la precisione del funzionamento ultra-preciso.

Mantenimento della precisione: l'equilibrio tra vantaggi naturali e controllo artificiale della bassa espansione

Il granito è noto per il suo bassissimo coefficiente di dilatazione termica, generalmente 5-7 ×10⁻⁶/℃. In un ambiente con temperature variabili, le dimensioni della base di precisione in granito variano molto poco. In astronomia, la piattaforma galleggiante ad aria a pressione statica di precisione per la regolazione fine dell'obiettivo del telescopio è abbinata alla base in granito; anche in caso di differenze di temperatura significative tra giorno e notte, ciò può garantire che la precisione di posizionamento dell'obiettivo sia mantenuta a livello submicronico, aiutando gli astronomi a catturare i sottili cambiamenti dei corpi celesti distanti.

Nella progettazione della formulazione dei materiali per colata minerale, le caratteristiche di dilatazione termica possono essere ottimizzate e controllate, e il coefficiente di dilatazione termica può essere prossimo o addirittura migliore di quello del granito regolando la proporzione di minerali e leganti. In alcune apparecchiature di misurazione ad alta precisione e sensibili alla temperatura, la base della colata minerale può mantenere dimensioni stabili al variare della temperatura, garantendo la precisione del movimento della piattaforma. Tuttavia, la base della colata minerale è influenzata da fattori come l'invecchiamento del legante, e la stabilità della precisione a lungo termine deve essere ulteriormente monitorata.

Durata: Caratteristiche della pietra naturale ad alta durezza e dei materiali compositi resistenti alla fatica

La durezza del granito è elevata, con una durezza Mohs che può raggiungere 6-7, e una buona resistenza all'usura. Nei laboratori di scienza dei materiali, la piattaforma galleggiante ad aria a pressione statica di precisione, frequentemente utilizzata, ha una base in granito che resiste efficacemente alla perdita di attrito a lungo termine rispetto alla base tradizionale, prolungando il ciclo di manutenzione della piattaforma di oltre il 50%, riducendo i costi di manutenzione delle apparecchiature e garantendo la continuità del lavoro di ricerca scientifica. Tuttavia, il granito è relativamente fragile e si rompe facilmente in caso di urti accidentali.

La base in fusione minerale presenta eccellenti caratteristiche anti-fatica, che le consentono di resistere efficacemente ai danni da fatica e di mantenere l'integrità strutturale durante il movimento alternativo ad alta frequenza a lungo termine della piattaforma galleggiante ad aria statica di precisione. Allo stesso tempo, presenta una certa resistenza agli agenti chimici generici e, in ambienti con un leggero rischio di corrosione chimica, è più durevole della base in granito. Tuttavia, in ambienti estremi come l'elevata umidità, il legante della base in fusione minerale può essere compromesso, riducendone la durata.

Costi di produzione e difficoltà di lavorazione: sfide della pietra naturale e soglie di fusione artificiale

L'estrazione e il trasporto delle materie prime di granito sono complessi e la lavorazione richiede attrezzature e tecnologie molto avanzate. A causa della sua elevata durezza e fragilità, è facile che si verifichino problemi come il cedimento dei bordi e la formazione di crepe durante il taglio, la molatura, la lucidatura e altri processi, e il tasso di scarto è relativamente elevato, con conseguenti elevati costi di produzione.

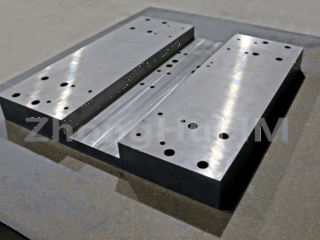

La produzione di basi di colata minerale richiede uno stampo e un processo specifici, e il costo iniziale di sviluppo dello stampo è elevato, ma una volta formato lo stampo, è possibile ottenere una produzione in serie e ridurre il costo unitario. Il suo processo di lavorazione è relativamente semplice rispetto al granito, e può soddisfare requisiti di precisione più elevati mediante lavorazioni meccaniche, con un potenziale di economicità in scenari applicativi su larga scala.

Data di pubblicazione: 10-04-2025