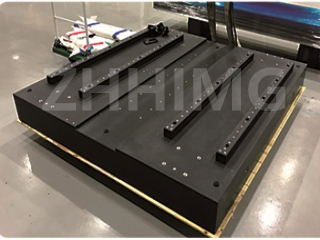

Nel settore dei semiconduttori, l'ispezione dei wafer è un elemento chiave per garantire la qualità e le prestazioni del chip, e l'accuratezza e la stabilità del tavolo di ispezione svolgono un ruolo decisivo nei risultati di rilevamento. La base in granito, con le sue caratteristiche uniche, rappresenta la scelta ideale per il tavolo di ispezione dei wafer semiconduttori, come dimostra l'analisi multidimensionale.

In primo luogo, la dimensione di garanzia della precisione

1. Planarità e rettilineità ultra-elevate: la base in granito è lavorata con tecnologie avanzate e la planarità può raggiungere una precisione di ±0,001 mm/m o addirittura superiore, con un'eccellente rettilineità. Nel processo di ispezione dei wafer, il piano ad alta precisione fornisce un supporto stabile per il wafer e garantisce un contatto preciso tra la sonda dell'apparecchiatura di ispezione e i giunti di saldatura sulla superficie del wafer.

2. Coefficiente di dilatazione termica molto basso: la produzione di semiconduttori è sensibile alle variazioni di temperatura e il coefficiente di dilatazione termica del granito è estremamente basso, solitamente circa 5×10⁻⁶/℃. Quando la piattaforma di rilevamento è in funzione, anche in caso di fluttuazioni della temperatura ambiente, le dimensioni della base in granito variano molto poco. Ad esempio, in un laboratorio ad alta temperatura in estate, la temperatura della piattaforma di rilevamento con base metallica comune può causare uno spostamento della posizione relativa del wafer e dell'apparecchiatura di rilevamento, influenzando la precisione di rilevamento; la piattaforma di rilevamento con base in granito può mantenere la stabilità, garantire la precisione della posizione relativa del wafer e dell'apparecchiatura di rilevamento durante il processo di rilevamento e fornire un ambiente stabile per un rilevamento ad alta precisione.

In secondo luogo, la dimensione della stabilità

1. Struttura stabile e resistenza alle vibrazioni: il granito, dopo milioni di anni di processi geologici, ha una struttura interna densa e uniforme. Nell'ambiente complesso di una fabbrica di semiconduttori, le vibrazioni generate dal funzionamento delle apparecchiature periferiche e dal movimento del personale sono efficacemente attenuate dalla base in granito.

2. Precisione nell'uso a lungo termine: rispetto ad altri materiali, il granito presenta un'elevata durezza, una forte resistenza all'usura e una durezza Mohs che può raggiungere 6-7. La superficie della base in granito non si usura facilmente durante le frequenti operazioni di carico, scarico e ispezione dei wafer. Secondo l'utilizzo effettivo delle statistiche sui dati, l'uso del tavolo di prova con base in granito, il funzionamento continuo dopo 5000 ore, la precisione di planarità e rettilineità può essere mantenuta a oltre il 98% della precisione iniziale, riducendo l'attrezzatura dovuta all'usura della base causata dai regolari tempi di calibrazione e manutenzione, riducendo i costi operativi aziendali, per garantire la stabilità a lungo termine dei lavori di prova.

Terza dimensione, pulita e anti-interferenza

1. Bassa generazione di polvere: l'ambiente di produzione dei semiconduttori deve essere estremamente pulito e il granito stesso è stabile e non produce facilmente particelle di polvere. Durante il funzionamento della piattaforma di prova, si evita che la polvere generata dalla base contamini il wafer, riducendo il rischio di cortocircuito e circuito aperto causato dalle particelle di polvere. Nell'area di ispezione dei wafer dell'officina priva di polvere, la concentrazione di polvere attorno al tavolo di ispezione della base in granito è sempre mantenuta a un livello estremamente basso, soddisfacendo i rigorosi requisiti di pulizia dell'industria dei semiconduttori.

2. Nessuna interferenza magnetica: l'apparecchiatura di rilevamento è sensibile all'ambiente elettromagnetico e il granito è un materiale non magnetico che non interferisce con il segnale elettronico dell'apparecchiatura di rilevamento. Nell'uso della rilevazione a fascio di elettroni e di altre tecnologie di test che richiedono un ambiente elettromagnetico estremamente elevato, la base in granito garantisce la trasmissione stabile del segnale elettronico dell'apparecchiatura di rilevamento e garantisce l'accuratezza dei risultati dei test. Ad esempio, quando il wafer viene testato per prestazioni elettriche ad alta precisione, la base in granito non magnetico evita interferenze con i segnali di corrente e tensione di rilevamento, in modo che i dati di rilevamento riflettano fedelmente le caratteristiche elettriche del wafer.

Data di pubblicazione: 31-03-2025