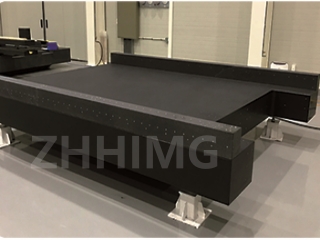

Il granito è una roccia ignea naturale composta da una miscela di minerali, tra cui quarzo, mica e feldspato. È da tempo utilizzato nell'industria manifatturiera per la sua durevolezza, resistenza all'usura e capacità di mantenere la forma e la stabilità dimensionale nel tempo. Negli ultimi anni, le basi in granito sono diventate sempre più popolari per i dispositivi di assemblaggio di precisione grazie al loro elevato livello di stabilità e rigidità. In questo articolo, esploreremo i vantaggi e gli svantaggi dell'utilizzo di basi in granito per i dispositivi di assemblaggio di precisione.

Vantaggi dell'utilizzo di basi in granito per dispositivi di assemblaggio di precisione:

1. Elevata stabilità e rigidità: il granito presenta un elevato livello di stabilità strutturale e rigidità, che fornisce una base ideale per dispositivi di assemblaggio di precisione. La rigidità del granito contribuisce a ridurre le vibrazioni e a minimizzare l'impatto delle forze esterne sul processo di assemblaggio, con conseguente miglioramento della qualità e della precisione.

2. Resistenza all'usura: il granito è un materiale estremamente durevole, in grado di resistere all'usura dovuta all'uso costante. Non si deforma facilmente, il che lo rende un materiale affidabile per un utilizzo a lungo termine.

3. Bassa dilatazione termica: il granito ha un coefficiente di dilatazione termica molto basso, il che significa che subisce pochissime variazioni dimensionali dovute alle fluttuazioni di temperatura. Questa caratteristica lo rende ideale per applicazioni in cui precisione e accuratezza sono fondamentali, in particolare nella produzione di dispositivi microelettronici e medicali.

4. Bassa suscettività magnetica: il granito ha una bassa suscettività magnetica, che lo rende ideale per dispositivi di assemblaggio di precisione in campi magnetici. Non interferisce con i sensori magnetici e non produce un campo magnetico proprio.

5. Facile da pulire: la pietra non è porosa e resistente alle macchie, il che la rende più facile da pulire e mantenere. Questa è una caratteristica importante per gli ambienti che richiedono un elevato livello di pulizia, come la produzione di dispositivi medici.

Svantaggi dell'utilizzo di basi in granito per dispositivi di assemblaggio di precisione:

1. Relativamente pesante: il granito è un materiale denso, il che significa che può essere relativamente pesante rispetto ad altri materiali utilizzati per applicazioni industriali. Questo può rendere più difficile lo spostamento e il trasporto del dispositivo di assemblaggio.

2. Costo elevato: il granito è un materiale di alta qualità che può risultare costoso rispetto ad altri materiali utilizzati nelle applicazioni industriali. Tuttavia, la sua durevolezza e la sua lunga durata possono giustificare il costo iniziale.

3. Difficile da lavorare: il granito è un materiale molto duro e può essere difficile da lavorare. Questo può rendere più complicata la creazione di forme e design personalizzati per dispositivi di assemblaggio di precisione.

4. Sensibile alle crepe: il granito è un materiale fragile che può rompersi se sottoposto a urti o vibrazioni improvvise. Tuttavia, questo rischio può essere mitigato con una corretta manipolazione e manutenzione.

In conclusione, i vantaggi dell'utilizzo di basi in granito per dispositivi di assemblaggio di precisione superano di gran lunga gli svantaggi. L'elevata stabilità e rigidità, la resistenza all'usura, la bassa dilatazione termica, la bassa suscettività magnetica e la facilità di pulizia lo rendono un materiale ideale per dispositivi di assemblaggio di precisione. Sebbene possa essere relativamente pesante, costoso, difficile da lavorare e soggetto a crepe, questi problemi possono essere risolti con una corretta manutenzione e manipolazione. Nel complesso, il granito è una scelta eccellente per dispositivi di assemblaggio di precisione che richiedono un elevato livello di accuratezza e precisione.

Data di pubblicazione: 21-11-2023