Nella produzione ad alta precisione e nella metrologia, i componenti meccanici in granito, come travi di precisione, telai a portale e piastre di riscontro, sono indispensabili per la loro intrinseca stabilità. Realizzati in pietra invecchiata naturalmente, questi componenti rappresentano il gold standard per l'ispezione della planarità e della precisione dimensionale di componenti meccanici critici. Tuttavia, anche il granito, se sottoposto a condizioni estreme o a un utilizzo improprio, può presentare deformazioni nel corso della sua lunga vita utile.

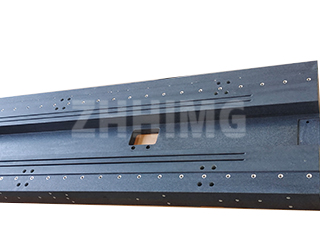

Comprendere la meccanica di queste deformazioni è fondamentale per mitigare i rischi e prolungare la durata del vostro investimento. Presso ZHONGHUI Group (ZHHIMG®), adottiamo rigorosi controlli di qualità per prevenire difetti di fabbricazione come fori di sabbia, graffi o inclusioni, ma l'ambiente di utilizzo finale introduce forze dinamiche che devono essere gestite.

La fisica della deformazione del granito

Sebbene il granito sia eccezionalmente rigido e resistente alla dilatazione termica, non è immune alle sollecitazioni meccaniche. Le principali modalità di deformazione osservate in qualsiasi materiale strutturale, incluso il granito, corrispondono alle forze specifiche applicate:

- Sollecitazione di taglio: questo tipo di deformazione si manifesta come uno spostamento laterale relativo all'interno del componente. Si verifica quando due forze uguali e opposte agiscono lungo linee d'azione parallele, causando lo spostamento di sezioni del componente in granito l'una rispetto all'altra.

- Tensione e compressione: questa è la forma più semplice, che determina l'allungamento (tensione) o l'accorciamento (compressione) della lunghezza del componente. È in genere causata da una coppia diretta di forze uguali e opposte che agiscono lungo la linea centrale assiale del componente, come ad esempio bulloni di montaggio serrati in modo improprio.

- Torsione: la deformazione torsionale è la torsione del componente attorno al proprio asse. Questo movimento di torsione è indotto da coppie opposte (coppie di forze) i cui piani di azione sono perpendicolari all'asse, spesso osservati se un carico pesante viene applicato eccentricamente o se la base di montaggio del componente è irregolare.

- Flessione: la flessione provoca la curvatura dell'asse rettilineo del componente. Questa è comunemente generata da una singola forza trasversale che agisce perpendicolarmente all'asse o da una coppia di coppie opposte applicate su un piano longitudinale. In un telaio a portale in granito, ad esempio, una distribuzione non uniforme del carico o una spaziatura insufficiente tra i supporti possono causare dannose sollecitazioni di flessione.

Buone pratiche: preservare la precisione con i righelli

I componenti in granito si affidano spesso a strumenti di riferimento ausiliari, come i regoli in granito, per misurare deviazioni lineari, parallelismo e planarità su sezioni brevi. L'utilizzo corretto di questi strumenti di precisione è fondamentale per preservare sia il riferimento in granito sia l'utensile stesso.

Un passaggio fondamentale è sempre verificare la precisione del righello prima dell'uso. In secondo luogo, l'equilibrio termico è fondamentale: evitare di utilizzare il righello per misurare pezzi significativamente troppo caldi o troppo freddi, poiché ciò introduce un errore termico nella misurazione e rischia di deformare temporaneamente l'utensile in granito.

Ancora più importante, la riga non deve mai essere trascinata avanti e indietro sulla superficie del pezzo. Dopo aver completato una sezione di misurazione, sollevare completamente la riga prima di passare alla posizione successiva. Questo semplice gesto previene un'usura inutile e preserva la finitura superficiale critica sia della riga che del componente da ispezionare. Inoltre, assicurarsi che la macchina sia spenta in modo sicuro: la misurazione di parti in movimento è vietata in quanto causa danni immediati e rappresenta un pericolo per la sicurezza. Infine, sia la riga che la superficie da ispezionare devono essere scrupolosamente pulite e prive di bave o schegge, poiché anche un contaminante microscopico può introdurre errori di misurazione significativi.

Il ruolo della pulizia nell'integrità strutturale

Oltre alla semplice rimozione delle macchie, la pulizia industriale è fondamentale per prevenire problemi strutturali nei componenti meccanici pesanti. Prima dell'assemblaggio o della manutenzione di qualsiasi macchina che poggia su una base in granito, è obbligatoria una pulizia accurata. Residui di sabbia di fusione, ruggine o trucioli metallici devono essere completamente rimossi, spesso richiedendo l'uso di detergenti come gasolio, cherosene o solventi specifici, seguiti da asciugatura con aria compressa. Per le cavità interne delle strutture metalliche di supporto (come quelle fissate al granito), l'applicazione di un rivestimento antiruggine è una misura preventiva fondamentale.

Quando si assemblano complessi sottosistemi meccanici sul granito, come trasmissioni o meccanismi a vite senza fine, è essenziale effettuare controlli approfonditi di pulizia e allineamento. I componenti devono essere privi di vernice antiruggine prima dell'assemblaggio e le superfici di contatto cruciali devono essere lubrificate per prevenire attriti e usura. In tutte le operazioni di assemblaggio, in particolare durante il montaggio di guarnizioni o cuscinetti, non applicare mai una forza eccessiva o irregolare. Un allineamento corretto, un gioco corretto e un'applicazione uniforme della forza sono essenziali per garantire il corretto funzionamento dei componenti meccanici e non trasferire sollecitazioni asimmetriche dannose alla base in granito ZHHIMG® ultra-stabile.

Data di pubblicazione: 30-10-2025