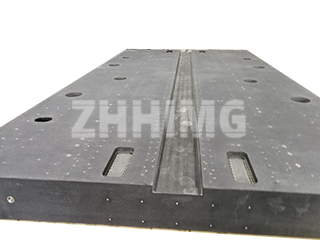

L'integrità di qualsiasi processo di produzione o metrologia di precisione inizia dalle sue fondamenta. In ZHHIMG®, sebbene la nostra reputazione sia fondata sulle soluzioni in granito ultra-preciso, riconosciamo il ruolo fondamentale che le piastre di riscontro e le piastre di marcatura in ghisa svolgono nei settori industriali globali. Capire come installare, manutenere e verificare correttamente la precisione di questi strumenti di riferimento non è solo una buona pratica, ma fa la differenza tra la garanzia della qualità e costosi scarti.

Il prerequisito assoluto: installazione corretta e struttura senza compromessi

Prima che una piastra di marcatura in ghisa possa fornire la precisione di riferimento, deve essere installata e regolata correttamente. Questa fase cruciale di configurazione non è meramente procedurale; ha un impatto diretto sull'integrità strutturale e sulla planarità della piastra. Un'installazione non corretta, come una distribuzione non uniforme del carico o un livellamento non corretto, può violare le normative di settore e deformare permanentemente la piastra, rendendola inutilizzabile. Pertanto, solo personale autorizzato e qualificato dovrebbe eseguire questa operazione. La violazione di queste procedure non solo rappresenta una violazione delle norme, ma può anche compromettere la struttura stessa dello strumento di precisione.

Marcatura delle targhe nel flusso di lavoro: il dato di riferimento

In qualsiasi officina, gli utensili sono classificati per ruoli specifici: riferimento, misurazione, disegno diretto e serraggio. La piastra di marcatura è lo strumento di riferimento fondamentale per il processo di tracciatura. La tracciatura stessa è l'operazione essenziale di traduzione delle specifiche del disegno su un pezzo grezzo o semilavorato, stabilendo chiari confini di lavorazione, punti di riferimento e linee di correzione cruciali. Questa precisione di tracciatura iniziale, tipicamente richiesta tra 0,25 mm e 0,5 mm, ha un impatto diretto e profondo sulla qualità del prodotto finale.

Per mantenere questa integrità, la piastra deve essere livellata e posizionata saldamente, con il carico distribuito uniformemente su tutti i punti di supporto per prevenire sollecitazioni strutturali. Gli utenti devono assicurarsi che il peso del pezzo in lavorazione non superi mai il carico nominale della piastra per evitare danni strutturali, deformazioni e una riduzione della qualità del lavoro. Inoltre, la superficie di lavoro deve essere utilizzata in modo uniforme per prevenire usura localizzata e ammaccature, garantendone la longevità.

Ispezione della planarità: la scienza della verifica

La vera misura di una piastra di incisione è la planarità della sua superficie di lavoro. Il metodo principale per la verifica è il metodo a punti. Questo metodo determina la densità richiesta di punti di contatto all'interno di un'area quadrata di 25 mm:

- Piatti di grado 0 e 1: minimo 25 posti.

- Piatti di 2° grado: minimo 20 posti.

- Piatti di 3° grado: minimo 12 posti.

Sebbene la tecnica tradizionale di "raschiare due piastre l'una contro l'altra" possa garantire una perfetta aderenza e una perfetta unione delle superfici, non garantisce la planarità. Questa tecnica può dare luogo a due superfici perfettamente combacianti che, in realtà, presentano una curvatura sferica. La rettilineità e la planarità effettive devono essere verificate utilizzando metodi più rigorosi. La deviazione dalla rettilineità può essere quantificata spostando un comparatore a quadrante e il suo supporto lungo un riferimento rettilineo noto, come un righello ad angolo retto di precisione, sulla superficie della piastra. Per le piastre di misura più esigenti, viene utilizzato il metodo del piano ottico che utilizza l'interferometria ottica per verificare la precisione a livello sub-micron.

Gestione dei difetti: garantire longevità e conformità

La qualità delle piastre di marcatura è regolamentata da rigidi quadri normativi, come lo standard JB/T 7974-2000 per l'industria meccanica. Durante il processo di fusione, possono verificarsi difetti come porosità, fori di sabbia e cavità da ritiro. La corretta gestione di questi difetti di fusione intrinseci è fondamentale per la durata utile della piastra. Per le piastre con un grado di precisione inferiore a "00", sono consentite alcune riparazioni:

- I piccoli difetti (particelle di sabbia con diametro inferiore a 15 mm) possono essere tappati con lo stesso materiale, a condizione che la durezza del tappo sia inferiore a quella del ferro circostante.

- La superficie di lavoro non deve avere più di quattro punti di otturazione, separati da una distanza di almeno $80\text{mm}$.

Oltre ai difetti di fusione, la superficie di lavoro deve essere priva di ruggine, graffi o ammaccature che possano compromettere l'uso.

Manutenzione per una precisione duratura

Che lo strumento di riferimento sia una piastra di marcatura in ghisa o una piastra di superficie in granito ZHHIMG®, la manutenzione è semplice ma fondamentale. La superficie deve essere mantenuta pulita; quando non in uso, deve essere accuratamente pulita e rivestita con un olio protettivo antiruggine e coperta con una copertura protettiva. L'utilizzo deve sempre avvenire in un ambiente controllato, idealmente a una temperatura ambiente di (20±5) °C, e le vibrazioni devono essere rigorosamente evitate. Rispettando queste rigorose linee guida per l'installazione, l'uso e la manutenzione, i produttori possono garantire che i loro piani di riferimento rimangano accurati, proteggendo la qualità e l'integrità dei loro prodotti finali.

Data di pubblicazione: 31-10-2025