Nell'applicazione di moduli di movimento ad altissima precisione, la base, in quanto componente di supporto chiave, gioca un ruolo decisivo per le prestazioni del modulo. La base di precisione in granito e quella in fusione hanno caratteristiche proprie, e il contrasto tra loro è evidente.

I. Stabilità

Dopo milioni di anni di cambiamenti geologici, il granito presenta una struttura interna densa e uniforme, principalmente composta da quarzo, feldspato e altri minerali strettamente combinati. Questa struttura unica gli conferisce un'eccellente stabilità e può resistere efficacemente alle interferenze esterne. Nell'officina di produzione di chip elettronici, le apparecchiature periferiche sono in funzione frequentemente e la base in granito può ridurre di oltre l'80% l'ampiezza delle vibrazioni del modulo di movimento ad alta precisione trasmesso al galleggiante, garantendo il movimento fluido del modulo e fornendo una solida garanzia per processi di alta precisione come la litografia e l'incisione nella produzione di chip.

Sebbene la base di fusione possa attenuare le vibrazioni in una certa misura, potrebbero verificarsi alcuni difetti, come fori di sabbia e pori, nel processo di fusione, che ridurranno l'uniformità e la stabilità della struttura. A fronte di vibrazioni ad alta frequenza e ad alta intensità, la capacità di attenuazione delle vibrazioni non è buona quanto quella di una base in granito, con conseguente scarsa stabilità del movimento del modulo di movimento ad alta precisione del galleggiante ad aria, che influisce sulla precisione di elaborazione e rilevamento dell'apparecchiatura.

In secondo luogo, mantenimento della precisione

Il coefficiente di dilatazione termica del granito è molto basso, generalmente pari a 5-7 × 10⁻⁶/℃; in ambienti con fluttuazioni di temperatura, la variazione dimensionale è minima. In astronomia, il modulo di movimento ad alta precisione per la regolazione fine dell'obiettivo del telescopio è abbinato alla base in granito; anche in caso di grandi differenze di temperatura tra il giorno e la notte, può garantire che la precisione di posizionamento dell'obiettivo sia mantenuta a livello sub-micron, aiutando gli astronomi a osservare chiaramente i corpi celesti distanti.

I materiali metallici comunemente utilizzati per la fusione di base, come la ghisa, presentano un coefficiente di dilatazione termica relativamente elevato, pari a circa 10-20 × 10⁻⁶/℃. Al variare della temperatura, le dimensioni variano in modo evidente, il che può facilmente causare una deformazione termica del modulo di movimento ad alta precisione del galleggiante ad aria, con conseguente riduzione della precisione del movimento. Nel processo di rettifica delle lenti ottiche sensibili alla temperatura, la deformazione della base di fusione sotto l'influenza della temperatura può causare una deviazione della precisione di rettifica della lente oltre l'intervallo consentito e comprometterne la qualità.

Terzo, resistenza all'usura

La durezza del granito è elevata, con una durezza Mohs che può raggiungere 6-7, e una forte resistenza all'usura. Nel laboratorio di scienza dei materiali, il modulo di movimento ad alta precisione con galleggiante ad aria, frequentemente utilizzato, con base in granito, può resistere efficacemente all'attrito del cursore del galleggiante ad aria, rispetto alla normale base in fusione, prolungando il ciclo di manutenzione del modulo di oltre il 50%, riducendo i costi di manutenzione delle apparecchiature e garantendo la continuità del lavoro di ricerca scientifica.

Se la base di fusione è realizzata con materiali metallici ordinari, la durezza è relativamente bassa e la superficie si usura facilmente a causa dell'attrito alternativo a lungo termine del cursore del galleggiante ad aria, il che influisce sulla precisione del movimento e sulla fluidità del modulo di movimento ad alta precisione del galleggiante ad aria, richiedendo una manutenzione e una sostituzione più frequenti, aumentando i costi di utilizzo e i tempi di fermo.

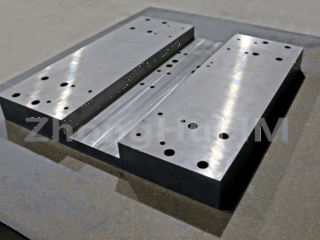

Quarto, costi di produzione e difficoltà di lavorazione

Il costo di acquisizione della materia prima di granito è elevato, l'estrazione, il trasporto e la lavorazione richiedono attrezzature e tecnologie professionali, come taglio ad alta precisione, molatura, lucidatura, ecc., con conseguenti costi di produzione elevati. Inoltre, a causa della sua elevata durezza, fragilità, difficoltà di lavorazione, facilità di cedimento dei bordi, crepe e altri difetti, il tasso di scarto è elevato.

Le materie prime per la base di fusione sono ampiamente reperibili, il costo è relativamente basso, il processo di fusione è maturo, la difficoltà di lavorazione è minima e la produzione in serie può essere effettuata tramite stampo, con elevata efficienza produttiva e costi controllabili. Tuttavia, per ottenere la stessa elevata precisione e stabilità della base in granito, il processo di fusione e i requisiti di post-lavorazione sono estremamente rigorosi, con un conseguente aumento significativo dei costi.

In sintesi, la base di precisione in granito offre un vantaggio significativo negli scenari applicativi dei moduli di movimento ad altissima precisione, con elevata accuratezza, stabilità e resistenza all'usura. La base di fusione presenta alcuni vantaggi in termini di costi e praticità di lavorazione, ed è adatta a situazioni in cui i requisiti di precisione sono relativamente bassi e si punta all'efficienza dei costi.

Data di pubblicazione: 08-04-2025