Nell'attuale contesto produttivo orientato alla precisione, le superfici di riferimento come le piastre di riscontro sono più critiche che mai. Sebbene strumenti di misura avanzati e sistemi di ispezione digitale siano spesso al centro dell'attenzione, il fondamento di base – ovvero la piastra di riscontro – rimane fondamentale per misurazioni accurate, qualità affidabile e conformità agli standard internazionali.

Le tendenze recenti evidenziano una crescente attenzione ai tipi di gradi di piastre di superficie in granito,livelli di precisione per la metrologia, e correttoprocedure di ispezione della piastra di superficieI produttori di tutti i settori stanno rivalutando questi componenti fondamentali, alla ricerca di tolleranze più strette, una migliore ripetibilità e una migliore stabilità di misurazione a lungo termine.

Cos'è una piastra di superficie e perché è importante

A piastra di superficieè un piano di riferimento piano e stabile utilizzato per ispezioni, tracciamenti e misurazioni in ambito industriale. Sebbene possa sembrare semplice, il suo ruolo è fondamentale: tutte le misurazioni eseguite con misuratori di altezza, comparatori a quadrante e altri strumenti di precisione si basano in ultima analisi sull'integrità del piano di riscontro.

Comprendere cos'è una piastra di riscontro va oltre il semplice riconoscimento della sua natura piana. Si tratta di uno standard di misura che interagisce con strumenti, fattori ambientali e manipolazione umana. Qualsiasi deviazione in termini di planarità, stabilità o supporto può propagare errori lungo tutta la catena di misura, incidendo sulla qualità e sulla tracciabilità del prodotto.

Tipi di gradi di piastre di superficie in granito: allineamento della precisione con l'applicazione

Non tutte le piastre di superficie sono uguali. Una delle decisioni chiave che i produttori devono affrontare è scegliere tratipi di gradi di piastre di superficie in granitodisponibile:

-

Grado 000– Lo standard più elevato, utilizzato come riferimento per la calibrazione di altre piastre o strumenti di precisione. La tolleranza di planarità è estremamente ristretta.

-

Grado 00– Adatto per l'ispezione e la progettazione in laboratori e aree di produzione di precisione. Offre un equilibrio tra costi e alta precisione.

-

Grado 0– Progettato per ispezioni di routine, attività in officina e misurazioni meno critiche in cui sono accettabili piccole deviazioni di planarità.

Abbinando la selezione del grado ai requisiti dell'applicazione, i produttori possono ottimizzare la precisione delle misurazioni, ridurre i costi inutili e prolungare la durata utile delle loro piastre.

Livelli di precisione per la metrologia: oltre la superficie

Con l'evoluzione delle aspettative in materia di metrologia, si presta sempre più attenzione alivelli di precisione per la metrologia—strumenti che verificano la planarità, l'allineamento e il livellamento delle superfici. Le livelle di precisione sono essenziali per:

-

Controllo dell'allineamento orizzontale delle piastre di superficie

-

Garantire un'installazione e un supporto adeguati

-

Verifica della prontezza della calibrazione

L'integrazione di livelli di precisione nei processi di ispezione e configurazione di routine aiuta a prevenire la deriva della planarità e garantisce che le misurazioni rimangano tracciabili rispetto agli standard nazionali o internazionali.

Procedura di ispezione della piastra di superficie: un approccio sistematico

Per mantenere la precisione è necessaria una procedura di ispezione della piastra di superficie definita. I moderni sistemi di qualità enfatizzano l'ispezione in più fasi:

-

Controllo visivo– Identificazione di graffi, scheggiature o altri danni superficiali.

-

Misurazione della planarità– Utilizzo di livelli di precisione, autocollimatori o sistemi di misurazione elettronici per verificare il rispetto delle tolleranze.

-

Verifica del supporto– Garantire che i supporti e le fondamenta garantiscano una distribuzione uniforme del carico.

-

Documentazione di calibrazione– Registrazione dei risultati per mantenere la tracciabilità per gli audit e la garanzia della qualità.

Seguire una procedura di ispezione sistematica non solo prolunga la durata della piastra di superficie, ma garantisce anche l'affidabilità delle misurazioni tra strumenti e processi. Integrazione della gestione delle piastre di superficie nei sistemi di qualità

Integrazione della gestione delle piastre di superficie nei sistemi di qualità

La rinnovata attenzione alle piastre di superficie riflette una tendenza più ampia del settore versosistemi di misura integratiNon più considerate utensili passivi, le piastre di riscontro sono ora considerate componenti attivi nell'ambito del controllo qualità. La corretta selezione del grado, l'ispezione periodica e la verifica mediante livelli di precisione sono tutti elementi essenziali per:

-

Riduzione dell'incertezza di misura

-

Mantenere risultati di ispezione ripetibili

-

Rispetto degli standard metrologici e dei requisiti del cliente

Considerando le piastre di superficie come parte di una strategia di misurazione completa, i produttori rafforzano sia la conformità che la fiducia operativa.

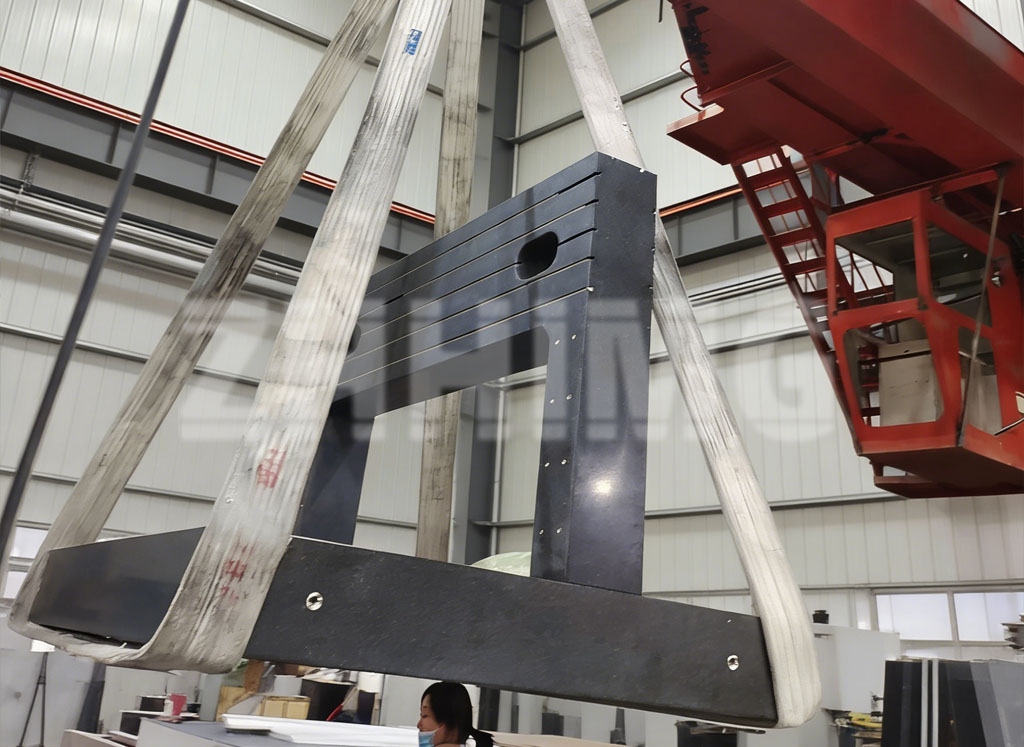

Approfondimenti di ZHHIMG sulle applicazioni delle piastre di superficie in granito

Presso ZHHIMG, vediamo che i clienti danno sempre più priorità a:

-

Tipi corretti di gradi di piastre di superficie in granito per diverse applicazioni

-

Procedure di ispezione di routine della piastra di superficie per mantenere la planarità

-

Utilizzo di livelli di precisione per la metrologia per verificare la prontezza dell'installazione e della calibrazione

Il nostro approccio enfatizza le prestazioni lungo tutto il ciclo di vita: selezione di granito di alta qualità, implementazione di procedure di ispezione strutturate e supporto alla stabilità delle misure a lungo termine. Ciò garantisce che le superfici di riferimento rimangano basi affidabili per gli strumenti di precisione in tutte le applicazioni industriali.

In attesa

Con il restringimento delle tolleranze di produzione e l'evoluzione degli standard metrologici, le piastre di riscontro rimangono fondamentali per le misurazioni di precisione. Comprendere cos'è una piastra di riscontro, selezionare la qualità corretta, utilizzare i livelli di precisione e seguire le istruzioni appropriateprocedure di ispezionesono ormai pratiche essenziali per i produttori che mirano a ottenere una qualità costante e un'affidabilità operativa.

Nei prossimi anni, queste buone pratiche diventeranno lo standard nei settori incentrati sulla qualità, rafforzando il ruolo delle piastre di superficie come componenti essenziali nei moderni sistemi di misurazione.

Data di pubblicazione: 19-01-2026