Al centro dell'industria dell'ultra-precisione, dalla produzione di semiconduttori alla metrologia aerospaziale, si trova la piattaforma in granito. Spesso trascurata come un semplice blocco di pietra, questa componente è in realtà la base più cruciale e stabile per ottenere misurazioni accurate e un controllo del movimento ottimale. Per ingegneri, metrologi e costruttori di macchine, capire cosa definisce veramente la "precisione" di una piattaforma in granito è fondamentale. Non si tratta semplicemente della finitura superficiale; si tratta di un insieme di indicatori geometrici che determinano le prestazioni reali della piattaforma.

Gli indicatori più importanti della precisione di una piattaforma in granito sono la planarità, la rettilineità e il parallelismo, tutti parametri che devono essere verificati in base a rigorosi standard internazionali.

Planarità: il piano di riferimento principale

La planarità è probabilmente l'indicatore più critico per qualsiasi piattaforma di precisione in granito, in particolare per una piastra di riscontro in granito. Definisce quanto l'intera superficie di lavoro sia conforme a un piano teorico perfetto. In sostanza, è il riferimento principale da cui vengono effettuate tutte le altre misurazioni.

Produttori come ZHHIMG garantiscono la planarità conformandosi a standard riconosciuti a livello mondiale come DIN 876 (Germania), ASME B89.3.7 (USA) e JIS B 7514 (Giappone). Questi standard definiscono i gradi di tolleranza, che in genere vanno dal Grado 00 (Grado da Laboratorio, che richiede la massima precisione, spesso nell'ordine del submicron o del nanometro) al Grado 1 o 2 (Grado da Ispezione o da Attrezzeria). Il raggiungimento della planarità di livello da laboratorio richiede non solo la stabilità intrinseca del granito ad alta densità, ma anche l'eccezionale abilità dei maestri lappatori, i nostri artigiani che possono raggiungere manualmente queste tolleranze con una precisione spesso definita "sensibilità micrometrica".

Rettilineità: la spina dorsale del moto lineare

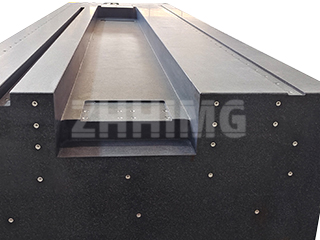

Mentre la planarità si riferisce a un'area bidimensionale, la rettilineità si applica a una linea specifica, spesso lungo i bordi, le guide o le fessure di un componente in granito come un righello, una squadra o una base di macchina. Nella progettazione di macchine, la rettilineità è essenziale perché garantisce il percorso lineare e preciso degli assi di movimento.

Quando si utilizza una base in granito per montare guide lineari o cuscinetti ad aria, la rettilineità delle superfici di montaggio si traduce direttamente nell'errore lineare della piattaforma mobile, influendo sulla precisione e sulla ripetibilità del posizionamento. Tecniche di misurazione avanzate, in particolare quelle che utilizzano interferometri laser (una parte fondamentale del protocollo di ispezione di ZHHIMG), sono necessarie per certificare deviazioni di rettilineità nell'ordine dei micrometri per metro, garantendo che la piattaforma funga da spina dorsale impeccabile per i sistemi di movimento dinamico.

Parallelismo e perpendicolarità: definizione dell'armonia geometrica

Per componenti complessi in granito, come basi di macchine, guide con cuscinetti ad aria o parti sfaccettate come quadrati di granito, sono essenziali altri due indicatori: parallelismo e perpendicolarità (ortogonalità).

- Il parallelismo impone che due o più superfici, come le superfici di montaggio superiore e inferiore di una trave di granito, siano esattamente equidistanti tra loro. Questo è fondamentale per mantenere un'altezza di lavoro costante o per garantire che i componenti sui lati opposti di una macchina siano perfettamente allineati.

- La perpendicolarità, o ortogonalità, garantisce che due superfici siano esattamente a 90° tra loro. In una tipica macchina di misura a coordinate (CMM), la squadra in granito, o la base stessa del componente, deve garantire la perpendicolarità per eliminare l'errore di Abbe e garantire che gli assi X, Y e Z siano effettivamente ortogonali.

La differenza ZHHIMG: oltre le specifiche

In ZHHIMG, crediamo che la precisione non possa essere sopravvalutata: il settore della precisione non può essere troppo esigente. Il nostro impegno va oltre il rispetto di questi standard dimensionali. Utilizzando il granito nero ZHHIMG® ad alta densità (≈ 3100 kg/m³), le nostre piattaforme possiedono intrinsecamente un'eccellente capacità di smorzamento delle vibrazioni e il più basso coefficiente di dilatazione termica, proteggendo ulteriormente la planarità, la rettilineità e il parallelismo certificati da disturbi ambientali e operativi.

Quando si valuta una piattaforma di precisione in granito, non bisogna guardare solo la scheda tecnica, ma anche l'ambiente di produzione, le certificazioni e il controllo di qualità tracciabile: sono proprio gli elementi che rendono un componente ZHHIMG® la scelta più stabile e affidabile per le applicazioni di ultra-precisione più esigenti al mondo.

Data di pubblicazione: 24-10-2025