Quando camminiamo tra edifici antichi o laboratori di produzione di precisione, spesso ci imbattiamo in un materiale che sembra sfidare il tempo e i cambiamenti ambientali: il granito. Dai gradini dei monumenti storici che hanno sopportato innumerevoli passi alle piattaforme di precisione nei laboratori che mantengono una precisione al micron, i componenti in granito si distinguono per la loro straordinaria stabilità. Ma cosa rende questa pietra naturale così resistente alla deformazione, anche in condizioni estreme? Esploriamo le origini geologiche, le proprietà del materiale e le applicazioni pratiche che rendono il granito un materiale indispensabile nell'industria e nell'architettura moderne.

Il miracolo geologico: l'howranite forma la sua struttura inflessibile

Sotto la superficie terrestre, da milioni di anni si verifica una lenta trasformazione. Il granito, una roccia ignea formatasi dal lento raffreddamento e solidificazione del magma, deve la sua eccezionale stabilità a una struttura cristallina unica sviluppatasi durante questo prolungato processo di formazione. A differenza delle rocce sedimentarie, stratificate e soggette a fratture, o delle rocce metamorfiche, che possono contenere piani deboli dovuti alla ricristallizzazione indotta dalla pressione, il granito si forma in profondità nel sottosuolo, dove il magma si raffredda gradualmente, consentendo ai grandi cristalli minerali di crescere e intrecciarsi saldamente.

Questa matrice cristallina interconnessa è composta principalmente da tre minerali: quarzo (20-40%), feldspato (40-60%) e mica (5-10%). Il quarzo, uno dei minerali più duri e comuni, con una durezza Mohs pari a 7, offre un'eccezionale resistenza ai graffi. Il feldspato, con la sua durezza inferiore ma maggiore abbondanza, funge da "spina dorsale" della roccia, mentre la mica aggiunge flessibilità senza comprometterne la resistenza. Insieme, questi minerali formano un materiale composito che resiste sia alle forze di compressione che di trazione molto meglio di molte alternative artificiali.

Il lento processo di raffreddamento non solo crea cristalli di grandi dimensioni, ma elimina anche le tensioni interne che possono causare deformazioni nelle rocce raffreddate rapidamente. Quando il magma si raffredda lentamente, i minerali hanno il tempo di allinearsi in una configurazione stabile, riducendo al minimo difetti e punti deboli. Questa storia geologica conferisce al granito una struttura uniforme che risponde in modo prevedibile alle variazioni di temperatura e alle sollecitazioni meccaniche, rendendolo ideale per applicazioni di precisione in cui la stabilità dimensionale è fondamentale.

Oltre la durezza: i molteplici vantaggi dei componenti in granito

Sebbene la durezza sia spesso la prima proprietà associata al granito, la sua utilità va ben oltre la resistenza ai graffi. Una delle caratteristiche più preziose dei componenti in granito è il loro basso coefficiente di dilatazione termica, tipicamente intorno a 8-9 x 10-6 per °C. Ciò significa che, anche in presenza di significative fluttuazioni di temperatura, il granito cambia dimensione in modo minimo rispetto a metalli come l'acciaio (11-13 x 10-6 per °C) o la ghisa (10-12 x 10-6 per °C). In ambienti come officine meccaniche o laboratori, dove le temperature possono variare di 10-20 °C al giorno, questa stabilità garantisce che le piattaforme in granito mantengano la loro precisione laddove le superfici metalliche potrebbero deformarsi o deformarsi.

Un altro vantaggio fondamentale è la resistenza chimica. La struttura densa e la composizione minerale del granito lo rendono altamente resistente ad acidi, alcali e solventi organici che corrodono le superfici metalliche. Questa proprietà spiega il suo diffuso utilizzo negli impianti di lavorazione chimica e nei laboratori, dove le fuoriuscite sono inevitabili. A differenza dei metalli, il granito non arrugginisce né si ossida, eliminando la necessità di rivestimenti protettivi o di una manutenzione regolare.

La non magnetizzazione è una caratteristica fondamentale nelle applicazioni di misura di precisione. A differenza della ghisa, che può magnetizzarsi e interferire con strumenti sensibili, la composizione minerale del granito è intrinsecamente non magnetica. Questo rende le piastre di riscontro in granito la scelta preferita per la calibrazione di sensori magnetici e la produzione di componenti in cui l'interferenza magnetica potrebbe comprometterne la funzionalità.

Le proprietà naturali di smorzamento delle vibrazioni del granito sono altrettanto impressionanti. La struttura cristallina ad incastro dissipa l'energia vibrazionale in modo più efficace rispetto al metallo solido, rendendo le piattaforme in granito ideali per lavorazioni meccaniche di precisione e applicazioni ottiche, dove anche vibrazioni minime possono influire sui risultati. Questa capacità di smorzamento, unita all'elevata resistenza alla compressione (tipicamente 150-250 MPa), consente al granito di supportare carichi pesanti senza vibrazioni risonanti o deformazioni.

Dai templi antichi alle fabbriche moderne: le versatili applicazioni del granito

Il percorso del granito dalle cave alla tecnologia all'avanguardia è una testimonianza della sua utilità senza tempo. In architettura, la sua durabilità è stata dimostrata da strutture come la Grande Piramide di Giza, dove blocchi di granito hanno resistito a oltre 4.500 anni di esposizione ambientale. Gli architetti moderni continuano ad apprezzare il granito non solo per la sua longevità, ma anche per la sua versatilità estetica, utilizzando lastre lucidate in ogni ambito, dalle facciate dei grattacieli agli interni di lusso.

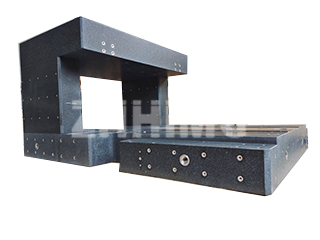

Nel settore industriale, il granito ha rivoluzionato la produzione di precisione. Come superfici di riferimento per ispezioni e misurazioni, le piastre di riscontro in granito forniscono un riferimento stabile e piano che mantiene la sua precisione per decenni. La Granite and Marble Manufacturers Association riferisce che le piattaforme in granito, se sottoposte a corretta manutenzione, possono mantenere la loro planarità entro 0,0001 pollici per piede (circa 0,0001 pollici per piede) fino a 50 anni, superando di gran lunga la durata delle alternative in ghisa che in genere richiedono una nuova raschiatura ogni 5-10 anni.

L'industria dei semiconduttori fa ampio affidamento sui componenti in granito per le apparecchiature di ispezione e produzione dei wafer. L'estrema precisione richiesta per la produzione di microchip, spesso misurata in nanometri, richiede una base stabile che non si deformi in condizioni di vuoto o in presenza di cicli di temperatura. La capacità del granito di mantenere una stabilità dimensionale a livello sub-micron lo ha reso un materiale essenziale in questo campo ad alta tecnologia.

Anche in applicazioni inaspettate, il granito continua a dimostrare il suo valore. Nei sistemi di energia rinnovabile, le basi in granito supportano i sistemi di inseguimento solare, mantenendo l'allineamento con il sole nonostante i carichi del vento e le variazioni di temperatura. Nelle apparecchiature medicali, le proprietà di smorzamento delle vibrazioni del granito garantiscono la stabilità dei sistemi di imaging ad alta risoluzione come le macchine per la risonanza magnetica.

Granito vs. alternative: perché la pietra naturale supera ancora i materiali artificiali

In un'epoca di compositi avanzati e materiali ingegnerizzati, ci si potrebbe chiedere perché il granito naturale rimanga il materiale d'elezione per applicazioni critiche. La risposta risiede in una combinazione unica di proprietà, difficile da replicare sinteticamente. Sebbene materiali come i polimeri rinforzati con fibra di carbonio offrano elevati rapporti resistenza/peso, non possiedono la capacità di smorzamento intrinseca del granito e la resistenza al degrado ambientale. I prodotti in pietra ingegnerizzata, che combinano pietrisco con leganti resinosi, spesso non riescono a eguagliare l'integrità strutturale del granito naturale, in particolare sotto stress termico.

La ghisa, da tempo utilizzata come materiale di riferimento per le superfici, presenta diversi svantaggi rispetto al granito. Il coefficiente di dilatazione termica più elevato della ghisa la rende più suscettibile alla deformazione indotta dalla temperatura. Richiede inoltre una manutenzione regolare per prevenire la ruggine e deve essere raschiata periodicamente per mantenerne la planarità. Uno studio dell'American Society of Mechanical Engineers ha rilevato che le piastre di riscontro in granito hanno mantenuto la loro precisione del 37% migliore rispetto alle piastre in ghisa per un periodo di 10 anni in tipici ambienti di produzione.

I materiali ceramici offrono una certa concorrenza al granito, con durezza e resistenza chimica simili. Tuttavia, le ceramiche sono spesso più fragili e soggette a scheggiature, il che le rende meno adatte ad applicazioni con carichi pesanti. Anche il costo dei componenti ceramici ad alta precisione tende a essere significativamente più elevato rispetto a quello del granito, soprattutto per le superfici di grandi dimensioni.

Forse l'argomento più convincente a favore del granito è la sua sostenibilità. Essendo un materiale naturale, il granito richiede una lavorazione minima rispetto alle alternative ingegnerizzate. Le moderne tecniche di estrazione hanno ridotto l'impatto ambientale e la longevità del granito fa sì che i componenti raramente debbano essere sostituiti, riducendo gli sprechi durante il ciclo di vita del prodotto. In un'epoca in cui la sostenibilità dei materiali è sempre più importante, le origini naturali e la durabilità del granito offrono significativi vantaggi ambientali.

Il futuro del granito: innovazioni nella lavorazione e nell'applicazione

Sebbene le proprietà fondamentali del granito siano apprezzate da millenni, le recenti innovazioni nella tecnologia di lavorazione ne stanno ampliando le applicazioni e migliorandone le prestazioni. Le seghe a filo diamantato avanzate consentono un taglio più preciso, riducendo gli sprechi di materiale e consentendo la realizzazione di componenti con geometrie più complesse. I sistemi di rettifica e lucidatura a controllo computerizzato possono ottenere finiture superficiali con tolleranze di planarità fino a 0,00001 pollici per piede, aprendo nuove possibilità nella produzione ad altissima precisione.

Uno sviluppo entusiasmante è l'uso del granito nei sistemi di produzione additiva. Pur non essendo stampabile di per sé, il granito fornisce la base stabile necessaria per le stampanti 3D di grande formato che producono componenti con tolleranze dimensionali ristrette. Le proprietà di smorzamento delle vibrazioni del granito contribuiscono a garantire una deposizione uniforme degli strati, migliorando la qualità dei pezzi stampati.

Nel settore delle energie rinnovabili, i ricercatori stanno esplorando il potenziale del granito nei sistemi di accumulo di energia. La sua elevata massa termica e la sua stabilità lo rendono adatto ad applicazioni di accumulo di energia termica, dove l'energia in eccesso può essere immagazzinata sotto forma di calore e recuperata quando necessario. L'abbondanza del granito e il suo basso costo rispetto ai materiali specializzati per l'accumulo termico potrebbero rendere questa tecnologia più accessibile.

Anche il settore dei data center sta scoprendo nuovi utilizzi per il granito. Con la crescente densità delle apparecchiature informatiche, la gestione della dilatazione termica nei rack dei server è diventata fondamentale. Le guide di montaggio in granito mantengono un allineamento preciso tra i componenti, riducendo l'usura dei connettori e migliorando l'affidabilità del sistema. La naturale resistenza al fuoco del granito aumenta anche la sicurezza dei data center.

Guardando al futuro, è chiaro che il granito continuerà a svolgere un ruolo fondamentale nella tecnologia e nell'edilizia. La sua combinazione unica di proprietà, sviluppata in milioni di anni di processi geologici, offre soluzioni a sfide che i materiali moderni faticano ancora ad affrontare. Dalle antiche piramidi ai computer quantistici, il granito rimane un materiale che colma il divario tra la lenta perfezione della natura e la spinta dell'umanità verso la precisione e la durevolezza.

Conclusione: il fascino senza tempo del materiale ingegneristico della Terra

I componenti in granito sono una testimonianza delle capacità ingegneristiche della natura, offrendo una rara combinazione di stabilità, durevolezza e versatilità, apprezzata da millenni. Dalla precisione degli strumenti di laboratorio alla grandiosità dei capolavori architettonici, il granito continua a dimostrare il suo valore in applicazioni in cui prestazioni e longevità sono fondamentali.

Il segreto della stabilità del granito risiede nelle sue origini geologiche: un processo di formazione lento e intenzionale che crea una struttura cristallina interconnessa ineguagliata dalla maggior parte dei materiali artificiali. Questa architettura naturale conferisce al granito un'eccezionale resistenza alla deformazione, all'espansione termica, agli attacchi chimici e all'usura, rendendolo il materiale d'elezione per applicazioni critiche in tutti i settori industriali.

Con il progresso tecnologico, scopriamo nuovi modi per sfruttare le proprietà del granito e superarne i limiti attraverso una lavorazione e una progettazione migliorate. Tuttavia, il fascino fondamentale del granito rimane radicato nelle sue origini naturali e nei milioni di anni che ne hanno plasmato le caratteristiche uniche. In un mondo sempre più attento alla sostenibilità e alle prestazioni, il granito offre una rara combinazione di responsabilità ambientale e superiorità tecnica.

Per ingegneri, architetti e produttori alla ricerca di materiali in grado di resistere alla prova del tempo offrendo al contempo prestazioni senza compromessi, il granito rimane il punto di riferimento. La sua storia è intrecciata con il progresso umano, dalle antiche civiltà che ne hanno riconosciuto la durevolezza alle industrie moderne che fanno affidamento sulla sua precisione. Mentre continuiamo a spingere i confini della tecnologia e dell'edilizia, il granito rimarrà senza dubbio un partner essenziale per costruire un futuro più preciso, durevole e sostenibile.

Data di pubblicazione: 06-11-2025