Nel mondo ad alto rischio della produzione di precisione, dove una deviazione di un solo micron può rovinare un intero ciclo di produzione, la scelta della superficie del banco di lavoro diventa una decisione decisiva. Il 15 ottobre 2025, un'azienda leader nella produzione di componenti aerospaziali ha registrato una perdita sbalorditiva di 2,3 milioni di dollari dopo che un banco di lavoro in ghisa non è riuscito a mantenere la stabilità durante le ispezioni critiche delle pale di una turbina. Cosa rende questo incidente particolarmente degno di nota? Il guasto è stato ricondotto all'espansione termica che ha causato una distorsione di soli 42 micron, meno dello spessore di un capello umano, su una superficie di 2 metri. Questo disastro mette in luce un pilastro spesso trascurato dell'eccellenza produttiva: la planarità del granito.

Il costo nascosto delle superfici di lavoro imprecise

Secondo uno studio del 2025 dell'International Precision Metrology Association, gli impianti di produzione in tutto il mondo perdono circa 12 miliardi di dollari all'anno a causa di errori derivanti da superfici di lavoro inadeguate. Nella produzione di semiconduttori, dove i chip a 3 nm richiedono una precisione nanometrica, le conseguenze di piastre superficiali scadenti sono ancora più gravi. Un produttore di chip europeo ha recentemente documentato un aumento dell'1,2% dei tassi di difettosità, che si traduce in 12.000 wafer difettosi al mese, dopo essere passato ad alternative in ghisa più economiche.

"I nostri dati di calibrazione hanno mostrato che le piastre in ghisa presentavano una deriva fino a 8 micron a settimana", spiega la Dott.ssa Elena Zhang, scienziata dei materiali presso il centro di ricerca e sviluppo di Unparalleled® Group. "Quello che molti produttori non capiscono è che il granito non è solo un'opzione premium, ma spesso è la soluzione più conveniente se si considerano i costi totali del ciclo di vita".

Perché il granito supera tutte le alternative

La superiorità del granito deriva da milioni di anni di formazione naturale, seguita da un'ingegneria di precisione. Le proprietà intrinseche del materiale rispondono a tre sfide cruciali nella produzione di precisione:

Stabilità termica che sfida le fluttuazioni di temperatura

Il coefficiente di dilatazione termica (CTE) del granito è di appena 4,6×10⁻⁶/°C, circa un terzo di quello dell'acciaio e un quarto di quello dell'alluminio. Ciò significa che una variazione di temperatura di 1°C su una lastra di granito di 2 metri di spessore provoca una dilatazione di soli 9,2 micron, rispetto ai 42 micron della ghisa. In ambienti controllati come le fabbriche di semiconduttori, questa stabilità si traduce direttamente in miglioramenti misurabili nei tassi di rendimento.

Smorzamento delle vibrazioni che protegge le misurazioni microscopiche

In un settore in cui gli utensili da taglio operano a 30.000 giri/min, il controllo delle vibrazioni è fondamentale. Secondo i test condotti dall'Istituto Fraunhofer in Germania, le naturali proprietà di smorzamento del granito assorbono le vibrazioni meccaniche da 3 a 5 volte più efficacemente rispetto alle superfici metalliche. Questa caratteristica si è rivelata decisiva per un produttore di dispositivi medici, che ha ridotto l'usura degli utensili di 2,8 volte dopo aver sostituito i banchi da lavoro con quelli in granito.

Resistenza all'usura senza pari per decenni di servizio

Con una durezza Mohs di 6-7, il granito resiste a graffi e ammaccature molto meglio dell'acciaio o dell'alluminio. Uno studio del 2024 dell'American Society of Mechanical Engineers ha rilevato che le piastre di superficie in granito, se adeguatamente mantenute, mantengono il 98% della loro planarità originale dopo 15 anni di utilizzo continuo, rispetto al 72% delle alternative in ghisa.

Comprendere i gradi di precisione: dall'officina al laboratorio

La norma ISO 8512-2:1990 stabilisce quattro gradi di precisione per le piastre di superficie in granito, ognuno dei quali soddisfa esigenze di produzione distinte:

Grado 00 (Standard di laboratorio)

Con una tolleranza di planarità massima di 0,005 mm/m, queste piastre rappresentano il gold standard per i laboratori di calibrazione e l'ispezione dei semiconduttori. Una piastra di grado 00 da 1000×600 mm di Zhonghui Group costa in genere tra i 2.500 e i 4.000 dollari, ma elimina errori che potrebbero costare esponenzialmente di più a valle.

Grado 0 (ispezione di precisione)

Con una tolleranza di 0,01 mm/m, queste piastre sono adatte alla maggior parte delle applicazioni di controllo qualità in produzione. I fornitori del settore automobilistico segnalano una riduzione dei tassi di rilavorazione del 17% dopo il passaggio da superfici di Grado 1 a Grado 0.

Grado 1 (uso generale in officina)

Con una tolleranza di 0,02 mm/m, rappresentano il punto di partenza per la produzione di precisione. Le piastre di Grado 1 più piccole, da 300×200 mm, costano circa 350 dollari, il che le rende economiche per le attività di ispezione di base.

Grado 2 (Operazioni approssimative)

Sebbene raramente utilizzate in applicazioni di precisione, queste piastre trovano applicazione nella fabbricazione pesante, in cui l'estrema planarità non è fondamentale.

L'economia del granito: costo a breve termine vs. valore a lungo termine

Un'analisi completa dei costi condotta da McKinsey & Company ha rivelato che le piastre di superficie in granito offrono un costo totale di gestione inferiore del 22% in 10 anni rispetto alle alternative in ghisa. Questo calcolo include:

- Prezzo di acquisto iniziale (30-50% in più per il granito)

- Costi di calibrazione annuali (inferiori del 60% per il granito)

- Spese di manutenzione (trascurabili per il granito rispetto ai 350 $/anno per la prevenzione della ruggine della ghisa)

- Frequenza di sostituzione (15-20 anni per il granito contro 5-7 anni per la ghisa)

"Molti team di approvvigionamento si concentrano esclusivamente sui costi iniziali", osserva Zhang. "Ma se si considera che una lastra di granito di qualità mantiene la precisione per decenni con una manutenzione minima, il ritorno sull'investimento diventa innegabile".

Fare la scelta giusta per la tua applicazione

La scelta della piastra di riscontro in granito ottimale richiede il bilanciamento di tre fattori: requisiti di precisione, dimensioni dello spazio di lavoro e vincoli di budget. Zhonghui Group consiglia:

Produzione di semiconduttori e ottica

Piastre di grado 00 con scanalature a T personalizzate per il fissaggio, abbinate a supporti antivibranti. Il modello da 1500×1000 mm dell'azienda, al prezzo di 5.200 dollari, include la certificazione di calibrazione ISO 17025.

Ispezione dei componenti aerospaziali

Piastre di grado 0 con livelle a bolla integrate e telai di supporto in acciaio. Una configurazione da 2000×1500 mm costa in genere 7.800 dollari, ma offre la stabilità necessaria per le misurazioni delle pale delle turbine.

Lavorazione meccanica di precisione generale

Le dimensioni standard di grado 1 (630×400 mm a partire da $ 1.250) offrono il miglior equilibrio tra prestazioni e valore per officine CNC e sale utensili.

Il futuro della tecnologia del granito

L'innovazione continua a spingere ulteriormente le capacità del granito. I recenti progressi includono:

Trattamenti superficiali nanostrutturati

Aziende come Zhonghui hanno sviluppato processi di finitura proprietari che riducono la rugosità superficiale a Ra 0,02 μm, avvicinandosi alla qualità ottica pur mantenendo la durevolezza.

Rinforzi compositi

Le strutture ibride in acciaio e granito combinano la stabilità del granito con la flessibilità del metallo per applicazioni specializzate come le basi delle macchine di misura a coordinate.

Sistemi di monitoraggio intelligenti

I sensori integrati ora forniscono un monitoraggio della planarità in tempo reale, con trasmissione dati wireless ai sistemi di gestione della qualità: un'opzione da 1.500 dollari che si ripaga riducendo i tempi di fermo per la calibrazione.

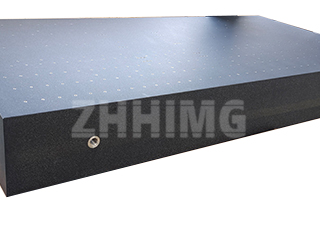

Perché i principali produttori scelgono Zhonghui Granite

Con oltre 25 anni di esperienza e la certificazione ISO 9001, Zhonghui Group si è affermato come fornitore leader di soluzioni di precisione in granito. I vantaggi dell'azienda includono:

- Esclusivo granito “Jinan Black” con densità di 3100 kg/m³ per una stabilità superiore

- Laboratorio di taratura interno accreditato ISO/IEC 17025

- Capacità di fabbricazione personalizzata per dimensioni fino a 7000×4000 mm

- Assistenza post-vendita completa, inclusa l'installazione in loco

"Inizialmente i nostri clienti tedeschi si chiedevano perché importare dalla Cina", ricorda Zhang. "Poi hanno visto che il nostro granito superava del 12% le varietà europee nei test di stabilità termica. Ora forniamo 14 OEM del settore automobilistico solo in Germania".

La scelta sostenibile per la produzione moderna

Oltre ai vantaggi in termini di prestazioni, il granito rappresenta una scelta più ecosostenibile. Il materiale richiede una lavorazione minima rispetto alle alternative ingegnerizzate e vanta un'impronta di carbonio fino al 74% inferiore rispetto alle superfici in pietra sintetica, secondo uno studio del 2025 del Natural Stone Institute.

"In un momento in cui i produttori sono sottoposti a crescenti pressioni per ridurre l'impatto ambientale, il granito offre prestazioni e sostenibilità", osserva Zhang. "La nostra analisi del ciclo di vita mostra che le superfici in pietra naturale riducono le emissioni di CO₂ in media di 21,4 kg/m² rispetto alle alternative in calcestruzzo prefabbricato".

Investi nella precisione, investi nella redditività

I dati parlano chiaro: i piani di riscontro in granito non sono attrezzature di lusso, ma strumenti essenziali per i produttori che competono in settori in cui la precisione è fondamentale. Con la riduzione delle tolleranze e l'inasprimento dei requisiti di qualità, la decisione di investire in superfici di lavoro adeguate diventa sempre più decisiva.

"I nostri clienti segnalano costantemente miglioramenti del 15-20% nelle rese al primo passaggio dopo aver adottato le nostre piastre in granito", afferma Zhang. "Nell'attuale contesto produttivo, questo non è solo un vantaggio, ma una garanzia di sopravvivenza".

Per le aziende pronte a trasformare i propri processi di controllo qualità, Zhonghui Group offre consulenze tecniche gratuite e test di planarità dei campioni. Visitawww.zhhimg.comper richiedere un preventivo personalizzato.

Nella rivoluzione della produzione di precisione, la superficie del tuo banco da lavoro non è solo una piattaforma: è il fondamento del tuo vantaggio competitivo. Scegli con saggezza, scegli il granito e osserva la tua precisione e redditività raggiungere nuovi livelli.

Data di pubblicazione: 04-12-2025