Nel campo della produzione moderna, la precisione è il parametro di riferimento della qualità. La richiesta di accuratezza a livello di micron in produzione non è mai stata così elevata, spinta da settori come l'aerospaziale, l'elettronica, l'automotive e la produzione di semiconduttori. Gli strumenti di misura universali di lunghezza sono fondamentali per questa precisione, fornendo misurazioni affidabili che garantiscono che i componenti soddisfino rigorose specifiche di progettazione. Tuttavia, le prestazioni di questi strumenti non sono determinate solo dalla loro meccanica; la base su cui poggiano gioca un ruolo altrettanto fondamentale. È qui che entra in gioco il granito di precisione, che offre stabilità, durata e precisione senza pari per i sistemi di misura e collaudo.

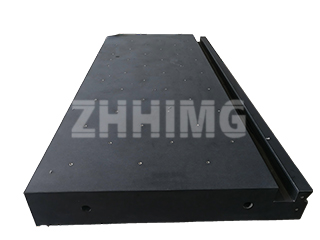

Il granito di precisione per strumenti di misura di lunghezza universali è diventato il materiale di scelta per le applicazioni metrologiche di fascia alta. Le proprietà fisiche intrinseche del granito – elevata densità, bassa dilatazione termica ed eccellente resistenza all'usura – lo rendono ideale per supportare apparecchiature di misura sensibili. Una base in granito garantisce che lo strumento mantenga un allineamento e una planarità esatti nel tempo, eliminando le distorsioni causate da vibrazioni, fluttuazioni di temperatura o sollecitazioni meccaniche. In pratica, ciò significa che ogni misurazione effettuata riflette le dimensioni reali del componente in esame, il che è fondamentale per il mantenimento degli standard qualitativi negli ambienti di produzione ad alta precisione.

Una delle applicazioni più esigenti per il granito di precisione è nei sistemi di prove non distruttive (NDT). Una base in granito per prove non distruttive fornisce una piattaforma stabile che supporta ispezioni ad alta precisione senza introdurre errori di misurazione. I metodi NDT, come i test a ultrasuoni, l'ispezione a raggi X o l'ispezione visiva con apparecchiature AOI, richiedono una base esente da vibrazioni e termicamente stabile per rilevare con precisione difetti, incongruenze nei materiali o anomalie strutturali. Le naturali proprietà di smorzamento e la resistenza alla deformazione del granito lo rendono una soluzione perfetta per queste applicazioni, garantendo che anche i difetti più sottili vengano rilevati in modo affidabile.

Le guide in granito per strumenti di misura di lunghezza universali sono un altro componente fondamentale nei sistemi di misura di precisione. Queste guide guidano le parti mobili dello strumento, come le teste di misura o le sonde di scansione, con un'accuratezza eccezionale. La rigidità e la stabilità delle guide in granito garantiscono che il movimento di questi componenti sia costante, riducendo gli errori che possono derivare da flessioni meccaniche o dilatazioni termiche. Per i settori che richiedono elevata produttività e ripetibilità, le guide in granito svolgono un ruolo indispensabile nel mantenere sia l'efficienza che l'integrità della misura.

Le apparecchiature AOI, comunemente utilizzate nella produzione di componenti elettronici per l'ispezione automatizzata di circuiti stampati, traggono notevoli vantaggi dalle piattaforme in granito. Il granito di precisione fornisce una superficie stabile, piana e rigida che supporta sistemi di imaging e sensori di scansione. Riducendo al minimo le vibrazioni e la distorsione termica, il granito garantisce che le apparecchiature AOI acquisiscano immagini ad alta risoluzione con dati di posizione accurati. Questo è fondamentale per rilevare difetti come errori di saldatura, componenti disallineati o microfratture, che potrebbero compromettere le prestazioni dei prodotti elettronici di fascia alta.

I vantaggi del granito di precisione vanno oltre la stabilità e la planarità. La sua resistenza all'usura garantisce una lunga durata, riducendo la necessità di manutenzione e preservando la precisione di misurazione per anni di utilizzo. Le superfici in granito sono inoltre resistenti alla corrosione chimica e al degrado ambientale, rendendole adatte a un'ampia gamma di condizioni di produzione e di laboratorio. Per ingegneri e specialisti del controllo qualità, questo si traduce in risultati di misurazione affidabili, tempi di fermo ridotti e cicli di manutenzione prevedibili: fattori chiave per l'efficienza operativa e la garanzia della qualità del prodotto.

L'integrazione del granito di precisione per strumenti di misura di lunghezza universali, rotaie in granito e basi per prove non distruttive con moderni sistemi di misura digitali migliora la capacità complessiva degli impianti di produzione. Sensori digitali, scansione automatizzata e sistemi di acquisizione dati in tempo reale si basano su una base stabile e precisa per produrre risultati accurati. Le piattaforme in granito eliminano molte delle fonti di errore che potrebbero compromettere le misurazioni digitali, garantendo che i dati raccolti siano affidabili e tracciabili. Questa integrazione supporta i moderni protocolli di gestione della qualità e consente ai produttori di soddisfare rigorosi standard internazionali in materia di misurazione e ispezione.

Inoltre, il granito di precisione consente versatilità nei flussi di lavoro di misurazione e ispezione. Dalla misurazione di dimensioni lineari e planarità all'esecuzione di complesse ispezioni superficiali e al rilevamento di difetti, gli strumenti in granito possono adattarsi a diverse esigenze senza sacrificare la precisione. Le guide in granito garantiscono un controllo del movimento fluido e preciso, mentre le basi in granito garantiscono il perfetto allineamento di sensori e teste di misura. La combinazione di questi elementi con strumenti di misura di lunghezza universali e apparecchiature AOI crea un ecosistema di misurazione completo che supporta precisione ed efficienza.

La manutenzione e la corretta gestione dei sistemi di misura in granito sono semplici ma essenziali. Sebbene il granito sia estremamente durevole, mantenere le superfici pulite e prive di particolato garantisce prestazioni ottimali. La calibrazione e la verifica regolari rispetto agli standard certificati garantiscono la tracciabilità e l'affidabilità delle misure. Comprendendo l'interazione tra i componenti in granito e gli strumenti di misura, gli ingegneri possono massimizzare la durata delle loro apparecchiature mantenendo i massimi livelli di precisione.

L'adozione del granito di precisione negli strumenti di misura universali di lunghezza, nelle basi per prove non distruttive, nelle guide in granito e nelle apparecchiature AOI rappresenta una scelta strategica per i produttori impegnati nell'eccellenza. Risponde a sfide critiche in termini di accuratezza di misura, stabilità e affidabilità a lungo termine. Investendo in soluzioni a base di granito, le aziende possono garantire che i loro processi di misurazione e ispezione forniscano risultati coerenti, ripetibili e verificabili, a supporto di una produzione di alta qualità e della soddisfazione del cliente.

In conclusione, il granito di precisione è più di un semplice materiale: è il fondamento delle moderne misure e ispezioni di precisione. Dagli strumenti di misura universali di lunghezza alle apparecchiature AOI e alle basi per prove non distruttive, il granito offre la stabilità, l'accuratezza e la durevolezza richieste dalle industrie ad alta precisione. Integrando guide e basi in granito nei sistemi di misura, i produttori possono ottenere una precisione superiore, ridurre al minimo gli errori e mantenere una qualità costante in tutti i processi. Per qualsiasi organizzazione che miri a eccellere nell'ingegneria di precisione, comprendere e implementare soluzioni basate sul granito non è facoltativo: è essenziale per il successo a lungo termine.

Data di pubblicazione: 02-12-2025