Nell'ambito della produzione di precisione, l'integrità e l'accuratezza degli strumenti di misura sono fondamentali per garantire la qualità del prodotto finale. Le piattaforme in granito, spesso utilizzate come base per macchine di misura a coordinate (CMM), strumenti di ispezione e varie configurazioni di lavorazione, devono mantenere la loro precisione in diverse condizioni di carico. La capacità di carico di queste piattaforme non è una specifica univoca, poiché le piattaforme sono progettate per soddisfare requisiti specifici in base al peso che devono sopportare. Dai modelli leggeri alle soluzioni per impieghi gravosi, comprendere le differenze di progettazione delle piattaforme in granito è fondamentale per garantire che funzionino in modo ottimale in diverse applicazioni industriali.

Le piattaforme in granito sono essenziali per fornire una superficie di riferimento stabile e la loro capacità di carico è fondamentale per mantenerne la planarità e ridurre al minimo le deformazioni durante l'uso. Queste piattaforme devono essere progettate e costruite con materiali, strutture e tecniche di lavorazione adatti alle applicazioni previste. Che la piattaforma supporti componenti leggeri o macchinari pesanti, è fondamentale scegliere il design giusto per garantire la precisione a lungo termine.

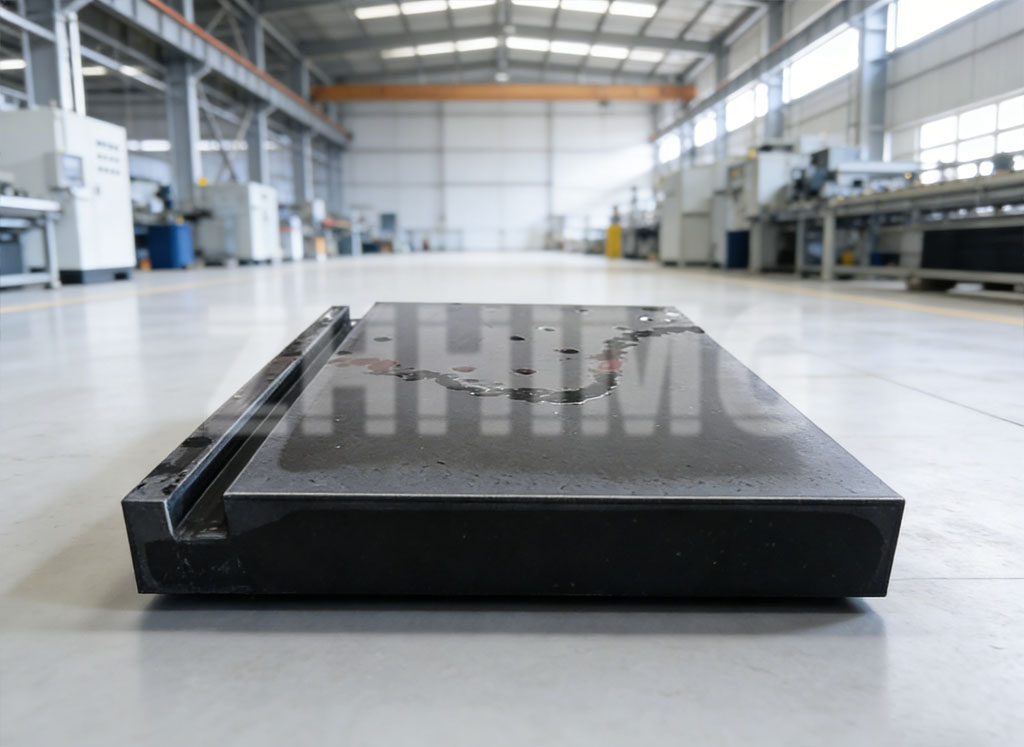

Per le piattaforme in granito leggero, in genere quelle inferiori a 500 kg, il design ruota attorno a un equilibrio tra elevata precisione e leggerezza. Queste piattaforme sono utilizzate principalmente in ambienti in cui è richiesta un'elevata precisione, ma il peso della piattaforma deve essere ridotto al minimo. Materiali come il granito micaceo nero a grana fine, con un contenuto di quarzo del 30% o superiore, sono comunemente utilizzati. Questo materiale offre un intervallo di densità ottimale di 2,6-2,7 g/cm², garantendo rigidità e riducendo al contempo il peso. Lo spessore della piattaforma varia in genere tra 50 e 80 mm per un modello da 1 m × 1 m e il design incorpora una struttura a nervature cave sul lato inferiore. Con nervature distanziate di 200-300 mm, larghe 30 mm e alte 40 mm, questo design offre un equilibrio ideale tra resistenza e riduzione del peso, rendendola il 30% più leggera rispetto alle strutture solide. Inoltre, la frequenza di risonanza intrinseca della piattaforma è superiore a 50 Hz, il che aiuta a evitare interferenze dovute alle vibrazioni.

Anche la precisione di progettazione di queste piattaforme è fondamentale. La planarità della superficie di lavoro è in genere controllata a meno di 0,005 mm/100 mm, garantendo una deformazione minima anche sotto carichi moderati. Leggeropiattaforme di granitosono comunemente utilizzati per l'assemblaggio di strumenti ottici, la calibrazione di piccoli utensili e applicazioni simili in cui il contatto con la piattaforma rappresenta oltre il 60% dell'area di appoggio totale, impedendo una pressione eccessiva in punti localizzati.

Le piattaforme per carichi medi, da 500 kg a 5000 kg, sono progettate con priorità diverse. Pur mantenendo un elevato livello di precisione, queste piattaforme devono supportare carichi maggiori. Per queste piattaforme, si preferisce il granito a grana media, in genere con un contenuto di feldspato del 40%-50%. La densità viene aumentata a 2,7-2,8 g/cm³ e lo spessore della piattaforma viene aumentato a 100-150 mm per un modello da 1 m × 2 m. La parte inferiore presenta una struttura rinforzata a griglia, con nervature principali larghe 50 mm e nervature trasversali larghe 30 mm, formando una griglia di 100x100 mm. I punti di sollecitazione sono arrotondati agli angoli per ridurre la concentrazione. Questa struttura a griglia garantisce la resistenza della piattaforma e riduce al minimo la flessione.

Per una maggiore precisione, queste piattaforme sono spesso dotate di scanalature a T (larghe 12-16 mm) per l'installazione dei dispositivi, con una spaziatura tra le scanalature che varia da 100 mm a 150 mm. Le scanalature sono posizionate in modo da non indebolire la resistenza della piattaforma, con una distanza minima di 30 mm dalla parte inferiore. Durante l'installazione, vengono utilizzati supporti regolabili per distribuire uniformemente il carico, con quattro punti di supporto per metro quadrato, garantendo che le deviazioni di carico rimangano entro il 5%. Queste piattaforme sono tipicamente utilizzate in macchine di misura a coordinate, ispezioni di stampi di medie dimensioni e applicazioni simili, dove la flessione massima consentita è ≤ L/10000 (dove L è la lunghezza della piattaforma).

Le piattaforme per carichi pesanti, progettate per carichi superiori a 5000 kg, sono costruite per resistere alla deformazione sotto carichi elevati. Queste piattaforme sono realizzate in granito a grana grossa, con cristalli di quarzo di dimensioni superiori a 2 mm e una densità superiore a 2,8 g/cm³. La resistenza alla compressione di questo materiale è in genere superiore a 200 MPa e lo spessore di queste piattaforme varia da 200 a 300 mm per un modello da 2 m × 3 m. La struttura è solida, con una base ispessita (50 mm di spessore) che si collega alla piattaforma principale tramite una base a forma di uovo con un legame in resina epossidica (con resistenza al taglio ≥ 15 MPa).

Per le piattaforme ad alta resistenza, l'installazione richiede una preparazione specifica del terreno. La fondazione in calcestruzzo deve avere uno spessore di almeno 300 mm, con piastre in acciaio integrate in materiale Q235. Tra la fondazione e la piattaforma, viene utilizzato uno strato di gomma cloroprene di 3 mm di spessore per garantire una distribuzione uniforme delle sollecitazioni. La fondazione deve avere una capacità portante di almeno 0,3 MPa. Queste piattaforme vengono utilizzate in applicazioni come l'ispezione di macchine utensili pesanti e grandi layout di getti, dove la deformazione da creep a lungo termine deve rimanere inferiore a 0,002 mm all'anno.

Anche gli standard di prova per le diverse piattaforme portanti in granito variano significativamente. Le piattaforme leggere vengono sottoposte a test di vibrazione (frequenza di scansione 10-500 Hz, ampiezza 0,1 mm) per garantire l'assenza di risonanza. Le piattaforme per carichi medi vengono sottoposte a una prova di carico statico pari a 1,2 volte la loro capacità nominale, con una deformazione non superiore a 0,001 mm dopo 24 ore di applicazione e rimozione del carico. Le piattaforme per carichi pesanti vengono testate per la resistenza alla fatica, con 1000 cicli di carico-scarico all'80% del loro carico nominale per garantire l'assenza di crepe, verificate tramite rilevamento di difetti con liquidi penetranti.

Nella scelta della piattaforma in granito più adatta, è fondamentale adattare il design ai requisiti specifici dell'applicazione. Per i settori che richiedono elevata precisione e capacità di carico elevate, la scelta del design corretto della piattaforma garantisce prestazioni e affidabilità a lungo termine. ZHHIMG comprende l'importanza di soluzioni personalizzate, studiate per soddisfare le esigenze specifiche di ogni cliente, offrendo una gamma di piattaforme in granito che garantiscono precisione, stabilità e durata superiori in diverse condizioni di carico.

Presso ZHHIMG, offriamo un'ampia gamma di piattaforme in granito, progettate per soddisfare le esigenze di settori che spaziano dalla lavorazione meccanica di precisione alle ispezioni pesanti. Le nostre piattaforme sono progettate secondo i più elevati standard qualitativi per garantire prestazioni eccezionali, offrendo precisione e affidabilità, indipendentemente dai requisiti di carico. Il nostro impegno per l'innovazione e la qualità ci consente di fornire soluzioni che resistono alla prova del tempo, offrendovi la base ideale per le vostre esigenze di produzione di precisione.

Data di pubblicazione: 22-12-2025